FCBGA-Substrat Hersteller

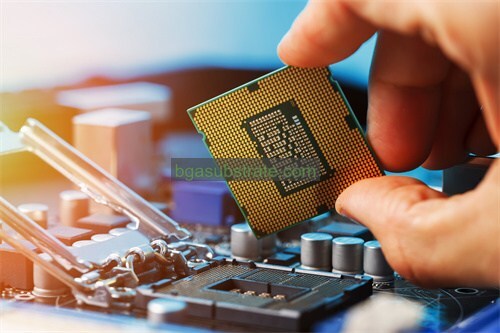

FCBGA-Substrathersteller,FCBGA (Flip-Chip-Ball-Gitter-Array) Substrate sind Hochleistungs-Verpackungslösungen, die für die Flip-Chip-Technologie entwickelt wurden, wo der Halbleiterchip mit der Vorderseite nach unten auf dem Substrat montiert ist. Diese Anordnung ermöglicht direkte elektrische Verbindungen durch Lötbumps, Dies führt zu kürzeren Verbindungen und reduzierter Signallatenz. FCBGA-Substrate bieten ein hervorragendes Wärmemanagement und mechanische Stabilität, Damit eignen sie sich ideal für Hochleistungsanwendungen wie z. B. Prozessoren, GPUs, und andere High-Performance-Computing-Geräte. Die Kugelgitter-Array-Konfiguration bietet eine dichte Anordnung von elektrischen Verbindungen, Unterstützung hoher Pin-Zahlen und Hochgeschwindigkeits-Datenübertragung. FCBGA-Substrate sind entscheidend, um kompakte, effizient, und zuverlässige elektronische Gehäuse in fortschrittlichen Technologien.

Was ist FCBGA-Substrat?

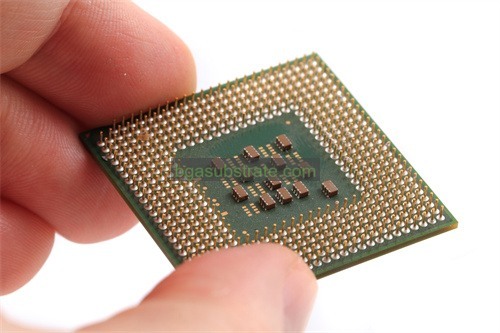

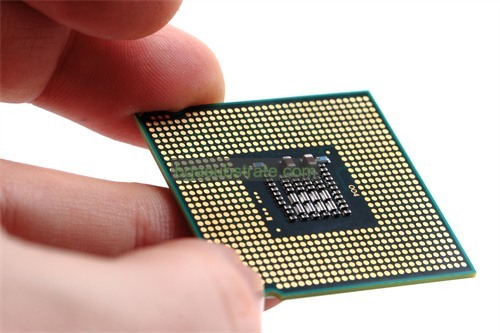

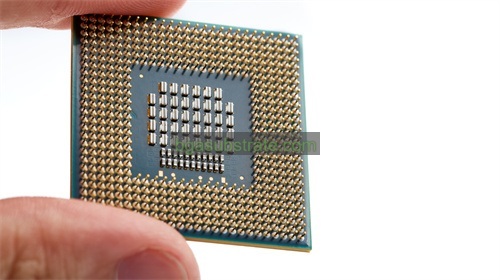

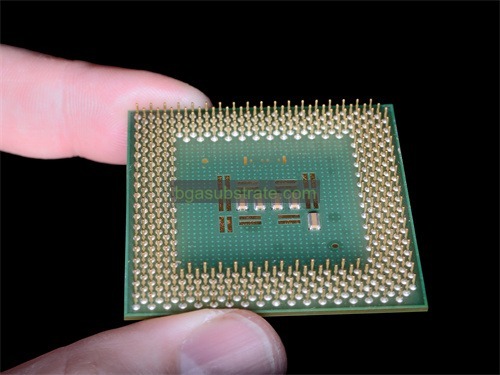

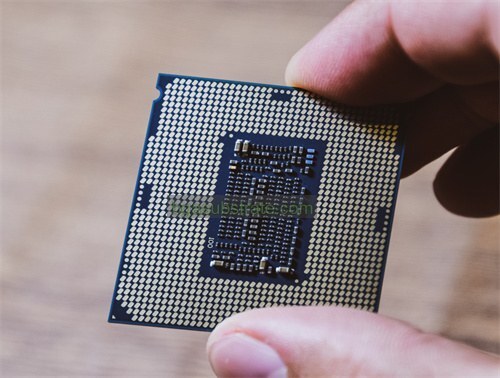

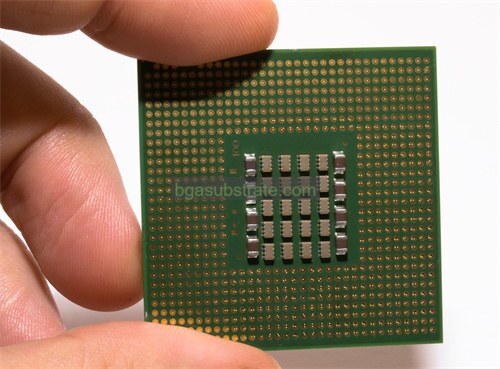

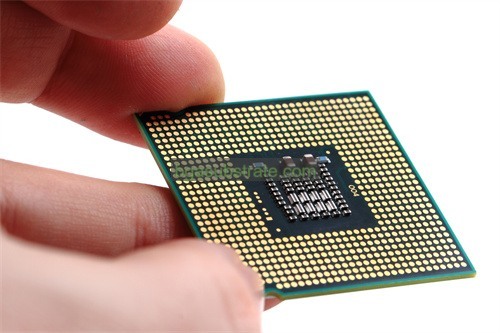

FCBGA (Flip-Chip-Ball-Gitter-Array) Substrate sind entscheidende Komponenten in fortschrittlichen elektronischen Gehäusen, Bereitstellung einer Grundlage für leistungsstarke integrierte Schaltkreise. Diese Substrate werden in Flip Chip Ball Grid Array-Gehäusen verwendet, eine Art von Verpackung, bei der der integrierte Schaltkreis (ISCH) wird kopfüber montiert, und die elektrischen Verbindungen erfolgen über Lötkugeln, die gitterförmig auf der Unterseite des Gehäuses angeordnet sind.

Die Hauptaufgabe eines FCBGA-Substrats besteht darin, elektrische und thermische Verbindungen zwischen dem IC und der Leiterplatte herzustellen. Dies wird durch ein mehrschichtiges Design erreicht, das Schichten von Leiterbahnen enthält, Dielektrische Materialien, und oft, Eingebettete passive Bauelemente. Die Struktur des Substrats ist so konzipiert, dass sie die Anordnung der Lötkugeln des Flip-Chips unterstützt, Dies macht das Gehäuse kompakt und effizient in Bezug auf elektrische Leistung und Wärmemanagement.

FCBGA-Substrate sind bekannt für ihre hochdichten Verbindungen und ihre hervorragende Wärmeleitfähigkeit. Sie verwenden in der Regel fortschrittliche Materialien wie Epoxidharz, polyimid, und Hochleistungskeramik zur Gewährleistung von Zuverlässigkeit und Leistung. Das Design und die Materialauswahl für FCBGA-Substrate sind entscheidend, um die Anforderungen der Hochgeschwindigkeitsdruckindustrie zu erfüllen, Hochfrequenz-Anwendungen, sowie eine robuste mechanische Unterstützung für den IC.

Zusammenfassend, FCBGA-Substrate spielen eine wichtige Rolle in der modernen Elektronik, indem sie effiziente und zuverlässige Verbindungen zwischen ICs und ihren Leiterplatten ermöglichen. Ihr fortschrittliches Design und ihre Materialzusammensetzung tragen dazu bei, die Herausforderungen des High-Density-Packagings und des Wärmemanagements in hochmodernen elektronischen Geräten zu bewältigen.

FCBGA-Substrathersteller

Was ist das FCBGA-Substrat Richtlinien für die Gestaltung?

Entwerfen eines FCBGA (Flip-Chip-Ball-Gitter-Array) Substrat beinhaltet mehrere kritische Überlegungen, um eine optimale Leistung zu gewährleisten, Zuverlässigkeit, und Herstellbarkeit. Hier sind die wichtigsten Richtlinien für die Gestaltung eines FCBGA-Substrats:

- Layer-Aufbau: Das Substrat besteht typischerweise aus mehreren Schichten, inklusive Signallagen, Energie-/Masseflächen, und dielektrische Schichten. Die Sicherstellung eines gut definierten Schichtaufbaus ist entscheidend für das Management der elektrischen Leistung und der Wärmeableitung.

- Layout des Ball-Grid-Arrays: Die Anordnung und Größe der Lötkugeln sind von grundlegender Bedeutung. Das Netz sollte so ausgelegt sein, dass es eine angemessene mechanische Unterstützung und elektrische Konnektivität bietet. Präzision bei der Platzierung der Kugeln ist unerlässlich, um Lötbrückenbildung zu vermeiden und zuverlässige Verbindungen zu gewährleisten.

- Signalintegrität: Zur Aufrechterhaltung einer hohen Signalintegrität, Verwenden Sie Leiterbahnen mit kontrollierter Impedanz und geeignete Routing-Techniken. Achten Sie auf Leiterbahnbreiten, Abstand, und dielektrische Eigenschaften zur Minimierung von Signalverlusten und Übersprechen.

- Wärmemanagement: Eine effektive Wärmeableitung ist entscheidend, um eine Überhitzung zu verhindern und einen zuverlässigen Betrieb zu gewährleisten. Integrieren Sie thermische Durchkontaktierungen, Kühlkörper, oder Wärmeleitpads nach Bedarf, um die vom IC erzeugte Wärme zu verwalten.

- Materialauswahl: Wählen Sie hochwertige Materialien für den Untergrund, wie verlustarme dielektrische Materialien und Kupfer mit hoher Leitfähigkeit. Das Material sollte die elektrischen und thermischen Anforderungen der Anwendung erfüllen und gleichzeitig mit den Herstellungsprozessen kompatibel sein.

- Einschränkungen in der Fertigung: Konstruktion unter Berücksichtigung der Fertigungsmöglichkeiten, einschließlich der minimalen Leiterbahnbreite, Abstand, und über Größen, die der Herstellungsprozess erreichen kann. Dies hilft, potenzielle Probleme bei der Produktion und Montage zu vermeiden.

- Zuverlässigkeitsprüfung: Planen von Zuverlässigkeitstests, einschließlich thermischer Zyklen, Mechanische Belastungstests, und Bewertungen der Zuverlässigkeit von Lötstellen. Diese Tests stellen sicher, dass das Substrat den Betriebs- und Umweltbelastungen standhält.

- Design für die Montage: Stellen Sie sicher, dass die Konstruktion für die Montageprozesse optimiert ist, inklusive Löten und Inspektion. Zu den Überlegungen sollten auch die Pad-Größen gehören, Abstände zwischen Lötstopplacken, und Bauteilausrichtung.

Durch die Einhaltung dieser Richtlinien, Designer können FCBGA-Substrate erstellen, die eine hohe Leistung bieten, Zuverlässigkeit, und Herstellbarkeit für fortschrittliche elektronische Anwendungen.

Die Vorteile von FCBGA-Substrat

FCBGA (Flip-Chip-Ball-Gitter-Array) substrate bieten mehrere wesentliche Vorteile, die sie zu einer bevorzugten Wahl für fortschrittliche elektronische Verpackungen machen:

- Hohe I/O-Dichte: FCBGA-Substrate unterstützen eine hohe Anzahl von Ein-/Ausgängen (E/A) Anschlüsse auf kompaktem Raum. Diese hohe I/O-Dichte wird durch die Verwendung von Lötkugeln erreicht, die in einem Gittermuster angeordnet sind, Dies ermöglicht effiziente und zuverlässige Verbindungen auch bei dicht gepackten Bauformen.

- Verbesserte elektrische Leistung: Das Flip-Chip-Design ermöglicht kürzere Verbindungswege zwischen den integrierten Schaltkreisen (ISCH) und das Substrat. Dies reduziert die Länge der Signalspuren und verbessert die elektrische Leistung, indem Signalverluste minimiert werden, Übersprechen, und Verzögerung.

- Verbessertes Wärmemanagement: FCBGA-Substrate bestehen in der Regel aus mehreren Schichten und fortschrittlichen Materialien, die die Wärmeleitfähigkeit verbessern. Dies trägt zu einer effektiven Wärmeableitung vom IC bei, Reduzierung des Überhitzungsrisikos und Verbesserung der Gesamtzuverlässigkeit.

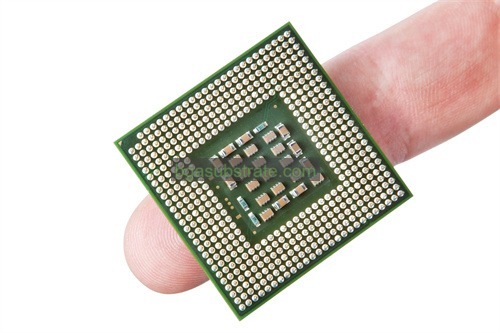

- Reduzierte Packungsgröße: Die Kompaktheit der FCBGA-Verpackungen ermöglicht kleinere Gesamtverpackungsgrößen im Vergleich zu herkömmlichen Verpackungsmethoden. Dies ist vorteilhaft für Anwendungen, bei denen der Platz begrenzt ist, wie z. B. in mobilen Geräten und tragbaren elektronischen Geräten.

- Verbesserte Zuverlässigkeit: Die Verwendung von Lötkugeln in FCBGA-Gehäusen erhöht die mechanische Robustheit und die Zuverlässigkeit der Lötstelle. Der Flip-Chip-Ansatz reduziert auch das Risiko von Lötstellenausfällen und verbessert die langfristige Haltbarkeit des Gehäuses.

- Bessere Leistung für Hochgeschwindigkeitsanwendungen: FCBGA-Substrate eignen sich aufgrund ihrer geringen Induktivität und Kapazität gut für Hochgeschwindigkeits- und Hochfrequenzanwendungen. Damit eignen sie sich ideal für anspruchsvolle Anwendungen in der Telekommunikation, Informatik, und Datenverarbeitung.

- Flexibilität im Design: FCBGA-Substrate ermöglichen eine größere Designflexibilität, einschließlich der Integration verschiedener Komponenten und Funktionalitäten in einem einzigen Paket. Diese Flexibilität unterstützt die Entwicklung komplexer und fortschrittlicher elektronischer Systeme.

- Wirtschaftlichkeit: Obwohl die Anschaffungskosten von FCBGA-Substraten höher sein können, ihre Vorteile in Bezug auf die Leistung, Zuverlässigkeit, und Größe führen oft zu Gesamtkosteneinsparungen. Dies gilt insbesondere für die Großserienproduktion, bei der die Vorteile die Anfangsinvestition überwiegen.

Zusammenfassend, FCBGA-Substrate bieten eine verbesserte elektrische und thermische Leistung, hohe I/O-Dichte, Reduzierte Packungsgröße, und verbesserte Zuverlässigkeit, was sie zu einer wertvollen Wahl für fortschrittliche elektronische Verpackungsanforderungen macht.

Was ist das FCBGA-Substrat Herstellungsprozess?

Die Herstellung eines FCBGA (Flip-Chip-Ball-Gitter-Array) Das Substrat umfasst eine Reihe präziser und komplizierter Schritte, um sicherzustellen, dass das Endprodukt die erforderlichen Leistungs- und Zuverlässigkeitsstandards erfüllt. Hier finden Sie einen Überblick über den typischen Herstellungsprozess von FCBGA-Substraten:

- Design und Layout: Der Prozess beginnt mit der Gestaltung des Substratlayouts, einschließlich der Anordnung von Signalspuren, Energie-/Masseflächen, und das Kugelgitter-Array-Muster. The design is created using specialized electronic design automation (EDA) tools.

- Vorbereitung des Substratmaterials: The substrate is usually made from high-performance materials such as epoxy resin, polyimid, oder Keramik. The base material is prepared and cut to the required size for the substrate.

- Schicht-Laminierung: The substrate is built up in multiple layers. These layers, inklusive Signallagen, dielectric layers, and power/ground planes, are laminated together using heat and pressure. This creates a multi-layered structure necessary for high-density interconnects.

- Fotolithografie: A photolithographic process is used to define the circuit patterns on the substrate. This involves applying a photosensitive layer (Fotolack) to the substrate, exposing it to light through a mask, and then developing the exposed photoresist to create the desired pattern.

- Radierung: After photolithography, Die freiliegenden Bereiche des Substrats werden weggeätzt, um unerwünschtes Kupfer oder andere leitfähige Materialien zu entfernen, Hinterlassen der gewünschten Schaltungsmuster. Dieses Verfahren kann entweder Nassätzen oder Trockenätzen sein, abhängig von den Materialien und Designanforderungen.

- Über die Formation: Vias, Dabei handelt es sich um vertikale elektrische Verbindungen zwischen verschiedenen Schichten des Substrats, werden mittels Bohr- und Beschichtungsverfahren erzeugt. Die Durchkontaktierungen sind mit Metall gefüllt, um elektrische Verbindungen zwischen den verschiedenen Schichten herzustellen.

- Lötstoppmaske und Oberflächenbeschaffenheit: Eine Lötstoppmaskenschicht wird aufgebracht, um Bereiche des Substrats zu schützen, in denen Lötmittel nicht gewünscht ist. Zusätzlich, Die Pads, an denen die Lötkugeln befestigt werden, werden mit einer Oberflächenveredelung versehen. Zu den gängigen Oberflächenveredelungen gehört galvanisiertes Gold, Immersion Silber, oder OSP (Organisches Lötbarkeitskonservierungsmittel).

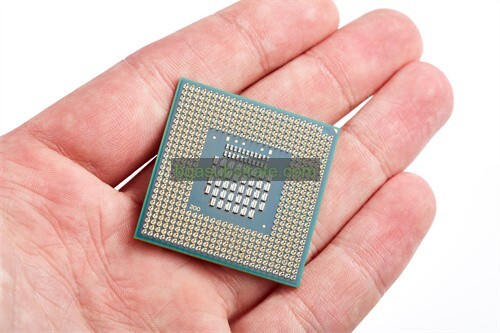

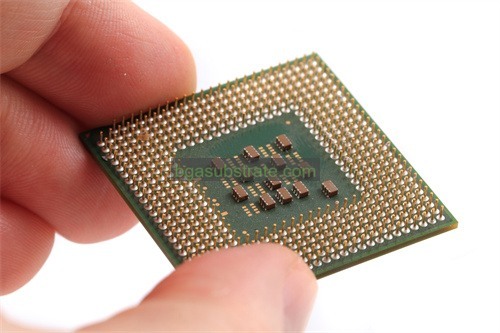

- Kugel-Gitter-Array-Baugruppe: Lötkugeln werden präzise im vorgesehenen Gittermuster auf dem Substrat platziert. Diese Kugeln dienen als elektrische Verbindungen zwischen dem Substrat und der Leiterplatte oder anderen Montageflächen. Die Lötkugeln werden typischerweise mit einem Reflow-Lötverfahren befestigt, wo das Substrat erhitzt wird, um die Lötkugeln zu schmelzen und zu befestigen.

- Inspektion und Prüfung: Die fertigen FCBGA-Substrate werden strengen Inspektionen und Tests unterzogen, um sicherzustellen, dass sie den Qualitätsstandards entsprechen. Dazu gehören auch Sichtprüfungen, Elektrische Prüfungen, und Zuverlässigkeitsbewertungen wie Temperaturwechsel- und mechanische Belastungstests.

- Schneiden und Verpacken: Endlich, Die Substrate werden in einzelne Einheiten geschnitten und für die Auslieferung verpackt. In dieser Phase wird sichergestellt, dass die FCBGA-Substrate für die Integration in elektronische Baugruppen und Systeme bereit sind.

Zusammenfassend, Der Herstellungsprozess des FCBGA-Substrats erfordert ein sorgfältiges Design, Schichtung, fotolithografie, Radierung, Über die Formation, und Montage von Kugelgitter-Arrays. Jeder Schritt ist entscheidend, um eine hohe Leistung und Zuverlässigkeit des endgültigen Substrats zu erreichen.

Die Anwendung von Keramik FCBGA-Substrat

Keramik FCBGA (Flip-Chip-Ball-Gitter-Array) Substrate werden in verschiedenen fortschrittlichen elektronischen Anwendungen aufgrund ihrer überlegenen Eigenschaften und Leistung sehr geschätzt. Hier sind Schlüsselanwendungen, bei denen keramische FCBGA-Substrate verwendet werden:

- Hochleistungsrechnen: Keramische FCBGA-Substrate werden häufig in Hochleistungsrechnersystemen eingesetzt, einschließlich Server und Workstations. Ihre hervorragende Wärmeleitfähigkeit und elektrische Leistung machen sie ideal für die hohen Geschwindigkeiten und Leistungsdichten, die von modernen Prozessoren und Speichermodulen gefordert werden.

- Telekommunikation: In Telekommunikationsgeräten, wie Basisstationen und Netzwerkinfrastruktur, Keramische FCBGA-Substrate bieten zuverlässige Leistung für die Hochgeschwindigkeits-Datenübertragung. Ihre Fähigkeit, Wärme zu bewältigen und die Signalintegrität aufrechtzuerhalten, ist entscheidend für einen effizienten Betrieb in Kommunikationssystemen.

- Unterhaltungselektronik: Keramische FCBGA-Substrate sind in der High-End-Unterhaltungselektronik zu finden, einschließlich Smartphones, Tabletten, und Spielekonsolen. Ihre kompakte Größe, hohe I/O-Dichte, and thermal management capabilities help in designing smaller, more powerful devices with enhanced performance.

- Fahrzeugelektronik: The automotive industry benefits from ceramic FCBGA substrates in applications such as advanced driver assistance systems (ADAS) and engine control units (Steuergeräten). Their durability and thermal stability are essential for withstanding the harsh conditions and high temperatures encountered in automotive environments.

- Luft- und Raumfahrt und Verteidigung: In der Luft- und Raumfahrt und im Verteidigungsbereich, where reliability and performance are critical, ceramic FCBGA substrates are used in avionics, Radarsysteme, und andere unternehmenskritische Elektronik. Their ability to operate reliably under extreme conditions and high-frequency applications makes them suitable for these demanding environments.

- Medizinprodukte: Ceramic FCBGA substrates are employed in high-precision medical devices, einschließlich bildgebender Systeme und Diagnosegeräte. Their reliability, Elektrische Leistung, and resistance to environmental factors contribute to the accuracy and durability of medical technologies.

- Industrieelektronik: In industrial automation and control systems, ceramic FCBGA substrates are used to support high-speed data processing and robust performance. Their ability to handle high temperatures and maintain signal integrity is advantageous for demanding industrial applications.

- HF- und Mikrowellenanwendungen: Ceramic FCBGA substrates are well-suited for RF (Radiofrequenz) und Mikrowellenanwendungen aufgrund ihres geringen dielektrischen Verlusts und ihrer hohen Wärmeleitfähigkeit. They are used in RF components, such as amplifiers and filters, where performance at high frequencies is essential.

Zusammenfassend, ceramic FCBGA substrates are integral to a wide range of applications due to their superior thermal management, Elektrische Leistung, und Haltbarkeit. Their use spans across high-performance computing, Telekommunikation, Unterhaltungselektronik, selbstfahrend, Luft- und Raumfahrt, medizinprodukte, Industrieelektronik, and RF/microwave applications.

Häufig gestellte Fragen zur FCBGA-Substrat

What are the main advantages of FCBGA substrates?

FCBGA-Substrate bieten eine hohe I/O-Dichte, Verbesserte elektrische Leistung, Verbessertes Wärmemanagement, Reduzierte Packungsgröße, und erhöhte Zuverlässigkeit. Sie eignen sich gut für hohe Geschwindigkeiten, Performante Anwendungen.

Wie verbessert das FCBGA-Substrat die elektrische Leistung??

Das Flip-Chip-Design minimiert die Länge der Signalwege zwischen dem IC und dem Substrat, Reduzierung von Signalverlusten, Übersprechen, und Verzögerung. Dies führt zu einer besseren elektrischen Leistung im Vergleich zu herkömmlichen Verpackungsmethoden.

Welche Materialien werden in FCBGA-Substraten verwendet??

FCBGA-Substrate werden in der Regel aus Materialien wie Epoxidharz hergestellt, polyimid, oder Keramik. Diese Materialien werden aufgrund ihrer elektrischen und thermischen Eigenschaften ausgewählt, um eine hohe Leistung und Zuverlässigkeit zu gewährleisten.

Welche Rolle spielen Lötkugeln in FCBGA-Substraten??

Lötkugeln werden verwendet, um elektrische und mechanische Verbindungen zwischen dem IC und der Leiterplatte herzustellen. They are arranged in a grid pattern on the bottom of the package, facilitating a compact and efficient connection.

What are common applications for FCBGA substrates?

FCBGA substrates are used in high-performance computing, Telekommunikation, Unterhaltungselektronik, Fahrzeugelektronik, Luft- und Raumfahrt und Verteidigung, medizinprodukte, Industrieelektronik, and RF/microwave applications.

How is an FCBGA substrate fabricated?

The fabrication process involves several steps, including designing the layout, preparing and laminating substrate materials, fotolithografie, Radierung, forming vias, applying solder mask and surface finish, placing solder balls, and finally inspecting and testing the substrate.

Name Ihrer Website

Name Ihrer Website