ロジャースTMM® 4 基板 生産者

ロジャースTMM® 4 基板メーカー,ロジャースTMM® 4 Substrateは、高周波アプリケーションでの優れた性能で有名です. この先端材料は、低誘電損失を提供します, 信号の減衰を最小限に抑え、高い信頼性を確保. その優れた熱管理特性により、熱放散が重要な要求の厳しい環境に最適です. ロジャースTMM® 4 基板は、その優れた寸法安定性と製造の容易さにより、RFおよびマイクロ波回路で好まれています, 正確な設計と一貫した性能をサポート. 航空宇宙産業のいずれにおいても, 電気通信, またはレーダーシステム, TMMの® 4 Substrateは、電気的特性と機械的特性の比類のない組み合わせにより、高周波回路の標準を設定し続けています.

とは ロジャースTMM® 4 基板?

ロジャースTMM® 4 基板は、優れた電気的および機械的特性を必要とするアプリケーション向けに設計された高性能マイクロ波材料です. これは、Rogers Corporationの高周波ラミネートファミリーに属しています, RFおよびマイクロ波回路の信頼性で知られる. TMMの® 4 低誘電率の基板 (εr) および低損失正接 (tanδ), 高周波数でのシグナルインテグリティを維持するために重要. この材料の熱伝導率は、効率的な熱放散をサポートします, 要求の厳しい環境での全体的なパフォーマンスの向上.

ガラス織物補強材で製造, TMMの® 4 安定性と機械的堅牢性を兼ね備えた基板, 複雑な設計や多層回路構造に適しています. 標準的な回路製造プロセスとの互換性により、さまざまなアプリケーションへの統合が容易になります, 電気通信を含む, 航宇, およびレーダーシステム. エンジニアはTMM®を好みます 4 幅広い周波数範囲で一貫した電気的特性を持つ基板, 信頼性の高い信号伝送を確保し、信号損失を低減します.

まとめ, ロジャースTMM® 4 Substrateは、高周波性能のブレンドで際立っています, 機械的弾力性, および熱管理機能, 信頼性と性能が最優先される高度なRFおよびマイクロ波回路設計に適した選択肢となっています.

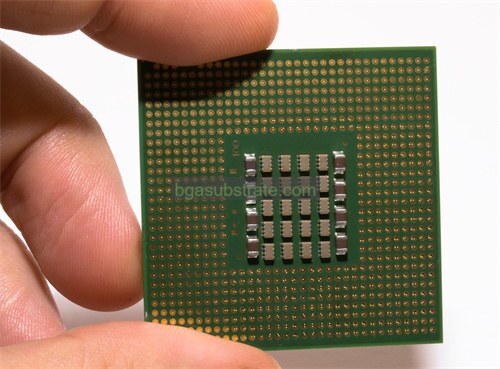

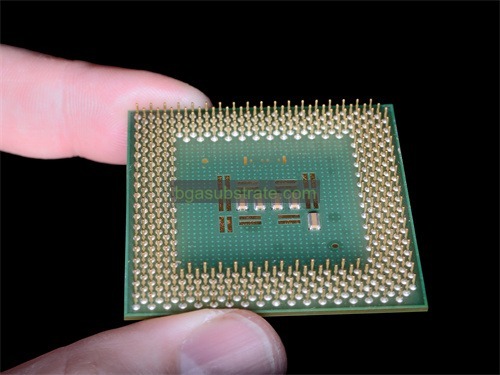

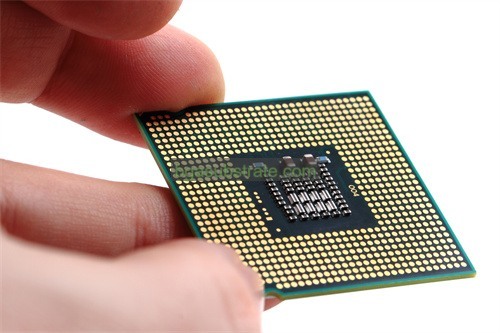

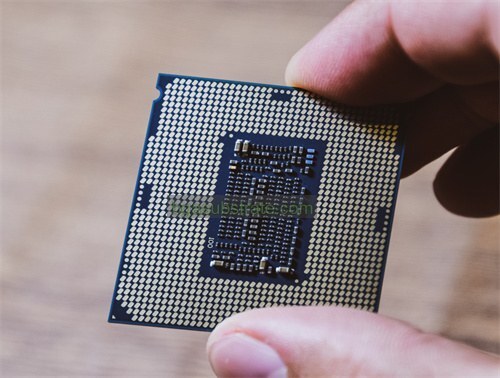

ロジャースTMM® 4 基板メーカー

は何ですか ロジャースTMM® 4 基板 デザインガイドライン?

の設計ガイドライン ロジャースTMM® 4 基板 この材料を使用したRFおよびマイクロ波回路の性能と信頼性を最大化することに焦点を当てます. ここでは、このようなガイドラインに通常含まれる重要な考慮事項をいくつか紹介します:

- 材料特性: TMM®の特定の電気的特性の理解 4 基板, その誘電率など (εr), 損失正接 (tanδ), と熱伝導率. これらのプロパティは、シグナルインテグリティに影響します, パワーハンドリング能力, と熱放散.

- レイヤースタックアップ: ガイドラインは通常、さまざまなタイプの回路に推奨される層構成と厚さを提供します (例えば。, 単層型, 多層). これにより、最適なインピーダンスマッチングと信号伝搬が保証されます.

- 回路レイアウト: 信号損失を最小限に抑えるための回路レイアウトの推奨事項, クロストーク, と干渉. これには、コンポーネントの適切な配置が含まれます, ビア, シグナルインテグリティとRF性能を維持するためのトレース.

- 伝送線路設計: 伝送線路の設計に関するガイドライン (マイクロストリップ, ストリップライン, コプレーナー導波路, 等。) インピーダンスを一致させ、損失を最小限に抑えるため. これには、トレース幅の指定が含まれます, スペーシング, そして構造を介して.

- 接地とシールド: ノイズと電磁干渉を低減するための効果的な接地とシールドの技術 (EMIの). これには、ビビアステッチが含まれます, グランドプレーン設計, エンクロージャーに関する考慮事項.

- 製造と組み立て: 穴あけなどの製造プロセスのガイドライン, 鍍金, TMM®との互換性を確保するためのはんだ付け 4 基板の特性と信頼性基準.

- テストと検証: TMM®で作製した回路の試験方法 4 電気的性能を検証するための基板, インピーダンス測定を含む, 挿入損失, およびリターンロス試験.

これらの設計ガイドラインに従う, エンジニアは、Rogers TMM®の高周波機能を活用できます 4 基板を効果的に, RFおよびマイクロ波アプリケーションにおける最適な性能と信頼性の確保. これらのガイドラインは、さまざまな設計やアプリケーション間で一貫した結果を達成するのに役立ちます, 製品全体の成功とパフォーマンスへの貢献.

の利点 ロジャースTMM® 4 基板

ロジャースTMM® 4 基板 は、高周波RFおよびマイクロ波アプリケーションに適した選択肢となるいくつかの利点を提供します:

- 低誘電率 (εr): TMMの® 4 基板は低誘電率を示します, 通常は周り 4.0, これは、信号損失を最小限に抑え、高周波でのシグナルインテグリティを維持するために重要です. この特性により、大きな減衰なしにRF信号を効率的に伝送できます.

- 低損失タンジェント (tanδ):基板の低損失正接により、信号が回路を伝搬する際のエネルギー散逸が最小限に抑えられます. この特性は、高効率と低ノイズ性能を必要とするアプリケーションにとって重要です.

- 優れた電気的特性: TMMの® 4 基板は、幅広い周波数範囲で優れた電気的特性を提供します, さまざまなRFおよびマイクロ波設計に適しています. 安定したパフォーマンスで高頻度動作をサポートします, 信頼性の高い信号伝送の確保.

- サーマルマネジメント: 良好な熱伝導率で, TMMの® 4 基板は、回路内のアクティブコンポーネントからの効果的な熱放散を促進します. この機能は、運用の信頼性と寿命を維持するために不可欠です, 特に高電力アプリケーションの場合.

- 機械的安定性: 基板のガラス織物補強材は、機械的強度と寸法安定性を提供します, 多層回路の堅牢な構築を可能にする. この機能により、さまざまな環境条件下での耐久性と信頼性が保証されます.

- プロセスの互換性: TMMの® 4 基板は標準のPCB製造プロセスと互換性があります, 製造と組み立ての容易さを促進. この互換性により、既存のプロダクションワークフローへの統合が簡素化されます, 新製品の市場投入までの時間を短縮.

- 幅広い適用範囲: その高性能特性により, TMMの® 4 基板は、電気通信などのさまざまな業界で使用されています, 航宇, 防御, 車載レーダーシステム, および医療機器. その汎用性により、商用アプリケーションと特殊アプリケーションの両方に適しています.

全, ロジャースTMM® 4 優れた電気的性能を兼ね備えた基板, 熱管理機能, と機械的信頼性, これは、性能と信頼性が重要な高周波RFおよびマイクロ波回路を設計するエンジニアにとって好ましい選択肢です.

は何ですか ロジャースTMM® 4 基板 製作プロセス?

Rogers TMM®の製造プロセス 4 基板には、材料の特性が維持され、高周波RFおよびマイクロ波アプリケーション向けに最適化されるようにするためのいくつかの重要なステップが含まれます:

- 材料の準備: ロジャースTMM® 4 基板は基材の準備から始まります, これには、特殊な樹脂システムとガラス繊維強化材の組み合わせが含まれます. このステップにより、基板が目的の電気特性を達成できるようになります, メカニカル, および熱特性.

- レイヤー形成:基板材料は、一定の厚さの薄い層に形成されます. このプロセスでは、通常、樹脂混合物をガラス繊維シートに広げ、これらの層を積み重ねて必要な基板の厚さを達成します.

- 硬化:積み重ねられたら, 基板層は、制御された熱と圧力の条件にさらされる硬化プロセスを経ます. この硬化ステップにより、樹脂が固化し、ガラス繊維が結合します, ・・剛体複合構造の形成.

- 積層:硬化後, 基板層は、複数の層が熱と圧力の下で一緒にプレスされるラミネートプロセスを経ることができます. This step ensures proper adhesion between layers and uniformity across the substrate’s surface.

- Drilling and Routing:Holes and features necessary for circuit patterns, ビア, and component placements are drilled or routed into the substrate material. Precision in this step is critical to maintaining dimensional accuracy and ensuring proper alignment of circuit elements.

- Surface Preparation:The substrate surface is prepared for subsequent processes such as metallization and solder mask application. This may involve cleaning and chemical treatment to enhance surface adhesion and solderability.

- メタライゼーション:導電性金属の薄層 (usually copper) are deposited onto the substrate surface using techniques like sputtering or electroplating. These metal layers form the conductive traces and pads essential for electrical connectivity within the circuit.

- エッチング:Excess metal is selectively removed from the substrate surface through etching processes. This defines the final circuit patterns and ensures proper impedance matching and signal integrity.

- ソルダーマスクアプリケーション:A solder mask layer is applied over the substrate to protect the circuitry and define areas for soldering components. This layer also enhances the substrate’s durability and resistance to environmental factors.

- 表面仕上げ:最終的に, the substrate undergoes surface finishing processes to improve solderability and prevent oxidation of exposed metal surfaces. Common surface finishes include immersion silver, immersion tin, and ENIG (無電解ニッケル浸漬金).

Throughout the entire fabrication process, strict quality control measures are implemented to verify material consistency, 寸法精度, and adherence to electrical specifications. This ensures that Rogers TMM® 4 Substrate maintains its high-performance characteristics suitable for demanding RF and microwave applications.

セラミックの応用 ロジャースTMM® 4 基板

ロジャースTMM® 4 基板, despite its name suggesting a ceramic material, is actually a high-performance thermoset composite material used primarily in RF (無線周波数) およびマイクロ波アプリケーション. Here are some key applications where Rogers TMM® 4 Substrate is commonly used:

- 電気通信: TMMの® 4 Substrate is widely used in telecommunications equipment, 基地局を含む, アンテナ, and satellite communications systems. Its low dielectric constant and low loss tangent make it ideal for high-frequency signal transmission with minimal attenuation.

- 航空宇宙・防衛: 航空宇宙・防衛産業, TMMの® 4 Substrate is utilized in radar systems, アビオニクス, 電子戦システム, and communication modules. Its excellent electrical properties and reliability under harsh environmental conditions make it a preferred choice.

- 車載レーダーシステム: With the increasing integration of radar technology in automotive applications (such as collision avoidance systems and adaptive cruise control), TMMの® 4 Substrate is used to manufacture high-frequency circuits that require precise signal processing and reliability.

- 医療機器: TMMの® 4 Substrate finds applications in medical devices and equipment where RF and microwave technologies are employed, such as MRI (Magnetic Resonance Imaging) システムズ, RF ablation devices, and wireless medical telemetry systems.

- Industrial Sensors and Instrumentation: In industrial applications, TMMの® 4 Substrate is used in sensors, 計装, and measurement equipment that operate at high frequencies. Its stable electrical performance and thermal management capabilities support accurate data acquisition and signal processing.

- 家電:Although less common compared to specialized applications, TMMの® 4 Substrate may be used in consumer electronics where high-frequency circuitry is required, such as in wireless communication devices and RF modules.

In all these applications, ロジャースTMM® 4 Substrate is valued for its combination of low dielectric constant, 低損失正接, 優れた電気的特性, 熱管理機能, そして機械安定性. These characteristics enable engineers to design and manufacture high-performance RF and microwave circuits that meet stringent requirements for signal integrity, efficiency, and reliability in various demanding environments.

に関するFAQ ロジャースTMM® 4 基板

ロジャースTMM®とは 4 基板?

ロジャースTMM® 4 Substrate is a high-performance thermoset composite material designed for RF (無線周波数) およびマイクロ波アプリケーション. It offers low dielectric constant, 低損失正接, and excellent electrical properties crucial for high-frequency circuit design.

What are the key advantages of using TMM® 4 基板?

TMMの® 4 Substrate provides advantages such as low signal loss, 高いシグナルインテグリティ, good thermal management, 機械的安定性, 標準のPCB製造プロセスとの互換性. These features make it ideal for applications requiring reliable RF performance.

In which industries is TMM® 4 Substrate commonly used?

TMMの® 4 Substrate is commonly used in telecommunications, 航宇, 防御, 車載レーダーシステム, 医療機器, and industrial sensors. It serves applications where high-frequency signal transmission, 確実, and performance are critical.

What are the typical applications of TMM® 4 基板?

Typical applications include base stations, アンテナ, レーダーシステム, アビオニクス, automotive radar modules, medical equipment, industrial sensors, and consumer electronics requiring high-frequency RF and microwave circuits.

What are the electrical properties of TMM® 4 基板?

TMMの® 4 Substrate typically has a low dielectric constant (εr) around 4.0 and a low loss tangent (tanδ), ensuring minimal signal loss and high signal integrity at high frequencies. These properties support efficient RF signal transmission.

How is TMM® 4 Substrate fabricated?

製造プロセスには、材料の準備が含まれます, layer formation, 硬化, 積層, drilling/routing, メタライゼーション, エッチング, ソルダーマスクアプリケーション, and surface finishing. These steps ensure the substrate meets stringent electrical and mechanical requirements.

What are the environmental and reliability characteristics of TMM® 4 基板?

TMMの® 4 Substrate exhibits good dimensional stability, thermal conductivity for heat dissipation, さまざまな環境条件下での信頼性. It is designed to withstand high temperatures, 湿度, and mechanical stresses.

あなたのウェブサイト名

あなたのウェブサイト名