多層セラミック基板 生産者

多層セラミック基板メーカー,積層セラミック基板は、複雑な回路統合をサポートするために電子パッケージングに使用される高度な材料です. セラミック材料の複数の層で構成されています, 通常、アルミナまたは窒化アルミニウム, これらの基板は優れた熱伝導率を提供します, 機械的強度, および電気絶縁. 各層には、組み込み回路を含めることができます, ビア, および相互接続, コンパクトで高密度な電子アセンブリを実現. 多層セラミック基板は、高周波アプリケーションに最適です, パワーモジュール, 信頼性の高い熱管理が必要な環境. その堅牢な構造により、航空宇宙などの要求の厳しいアプリケーションでの耐久性と性能が保証されます, 電気通信, および高度なコンピューティングシステム.

とは 多層セラミック基板?

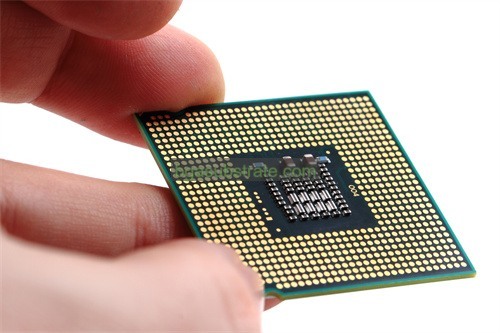

積層セラミック基板 (MLC基板) 電子機器製造の主要コンポーネントです, 特に集積回路や電子パッケージに特化. セラミック素材の層から作られています (通常、アルミナまたは窒化アルミニウム) それらは、高度なセラミック加工技術を使用して積み重ねられ、接着されています. これらの基板は、コンパクトなスペースで複雑な電子回路を作成するために不可欠です.

基板の各層は回路を持つことができます, ビア (レイヤー間の接続), 抵抗器などの電子部品を取り付けるためのパッド, コンデンサー, および集積回路. これらの層は、スクリーン印刷や薄膜形成などの技術を使用して精密に設計および適用されるメタライゼーションパターンを使用して相互接続されます.

MLC基板には、従来のプリント回路基板に比べていくつかの利点があります (プリント基板), より高い回路密度など, より優れた熱管理, セラミック材料の特性による電気的性能の向上. これらは、小型化が必要なアプリケーションで重要です, 高頻度動作, 過酷な環境での信頼性.

MLC基板の製造には、寸法精度を確保するための精密工学が必要です, 高い信頼性, さまざまな電子部品や組み立てプロセスとの互換性. これらの基板は、電気通信で広く使用されています, 自動車用電子機器, 医療機器, 性能と耐久性が重要な航空宇宙用途.

まとめ, 多層セラミック基板は、コンパクトなフォームファクタで複雑な電子回路を作成するための堅牢な基盤を提供することにより、現代の電子機器で重要な役割を果たしています, デバイス全体のパフォーマンスと信頼性の向上.

多層セラミック基板メーカー

は何ですか 多層セラミック基板 デザインガイドライン?

の設計ガイドライン 多層セラミック基板 (MLCの) 信頼性を確保するために重要です, パフォーマンス, 電子回路の製造可能性. ここでは、エンジニアがMLC基板を設計する際に従う一般的なガイドラインをいくつか紹介します:

- レイヤー構成: 回路の複雑さと必要な密度に基づいて層の数を決定します. より多くの層により、より高密度の回路設計が可能になりますが、複雑さとコストが増加します.

- 材料の選択: アルミナなどのセラミック材料を選択 (Al2O3) または窒化アルミニウム (AlNの) 熱伝導率に基づく, 熱膨張係数 (CTEの), 電気的特性, とコスト. 選択は、熱管理と電気的性能に影響を与えます.

- 基板寸法: 電子パッケージ全体のサイズ制約と、必要なコンポーネント数と接続数に基づいて、基板の寸法を定義します.

- ビアとパッドの設計: デザインビア (レイヤー間接続) とパッド (コンポーネントの接点) 信頼性の高い電気接続と機械的安定性を確保するための適切なサイズと形状. 製造可能性のためにビアのアスペクト比を考慮する.

- シグナルインテグリティ: トレース配線とレイヤースタッキングを最適化し、信号干渉を最小化, クロストーク, およびインピーダンスの不整合, 特に高周波アプリケーション向け.

- サーマルマネジメント: サーマルビアとサーマルパッドを組み込んで、コンポーネントから発生する熱を効率的に放散します. コンポーネントと基板間の良好な熱インターフェースを確保します.

- アライメントと公差: 製造中のレイヤーアライメントの厳しい公差を維持して、レイヤー間でビアとパッドが適切に位置合わせされるようにします.

- 製造可能性を考慮した設計 (ディエフエム): 製造能力と、最小フィーチャー サイズなどの制限を考慮してください, ビアのアスペクト比, と公差. 設計を大量生産で確実に再現できることを確認します.

- 信頼性に関する考慮事項: 機械的堅牢性と熱応力管理のための設計により、基板が温度サイクルや機械的衝撃に耐えられるようにします。.

- Testing規定: 組み立ておよび品質管理プロセス中のテスト用のテストポイントとアクセスエリアを含めます.

- ドキュメンテーション: レイヤースタックアップを含む包括的なドキュメントを提供, 使用材料, クリティカルディメンション, 製造とトラブルシューティングを容易にするための設計ルール.

これらのガイドラインに従うことで、積層セラミック基板が性能仕様を満たすことを確認できます, 信頼性要件, 効率的かつ費用対効果の高い製造が可能. 設計エンジニアと製造専門家のコラボレーションは、機能と製造可能性の両方を考慮して設計を最適化するために不可欠です.

の利点 多層セラミック基板

多層 セラミック基板 (MLCの) いくつかの重要な利点を提供します, さまざまな高性能電子アプリケーションで非常に価値があります. 主な利点は次のとおりです:

- 高回路密度: MLC基板は、回路の複数層のスタッキングを可能にします, コンパクトなスペースで高密度の相互接続を実現. これは、電子機器の小型化に不可欠です.

- 優れた熱管理: アルミナや窒化アルミニウムなどのセラミック材料は、熱伝導率が高い, これにより、熱を効果的に放散できます. これは、熱管理が重要な高電力および高周波アプリケーションにとって非常に重要です.

- 優れた電気的特性: セラミックスは低誘電損失と高絶縁耐力を示します, 高周波および高速電子回路に最適です. 優れた電気絶縁性を提供し、信号損失を低減します.

- 機械的安定性: セラミック基板は、広い温度範囲で剛性と安定性があります, 過酷な環境での機械的堅牢性と信頼性を提供. これにより、自動車に適しています, 航宇, および産業用途.

- 耐薬品性: セラミックスは化学的に不活性で、腐食に強いです, 過酷な環境下でも長期的な信頼性を確保.

- 高い信頼性: 多層構造により、冗長な相互接続と堅牢な設計が可能になります, 電子回路の全体的な信頼性の向上.

- カスタマイズされたレイヤリングと相互接続: 特定の回路パターンを持つカスタムレイヤーを設計する機能, ビア, また、組み込み受動部品は、特定のアプリケーション要件を満たす柔軟性を提供します.

- 小型化: MLC基板は、より多くの機能を小さなフットプリントに統合することにより、電子パッケージのサイズを大幅に削減できます. これは、ポータブルおよびウェアラブル電子機器に特に有益です.

- パフォーマンスの向上: 寄生インダクタンスと寄生容量の低減によるシグナルインテグリティの向上, より良い電磁両立性とともに, デバイス全体のパフォーマンスを向上.

- スケーラビリティ:MLCテクノロジーはスケーラブルです, さまざまな数のレイヤーと統合されたコンポーネントを備えた複雑な多機能モジュールの開発が可能.

- Advanced Packaging Technologiesとの互換性: MLC基板は、フリップチップなどのさまざまな高度なパッケージング技術に対応しています, ワイヤボンディング, および表面実装技術 (SMTの), 最新の電子組立プロセスをサポート.

- 大量生産のための費用対効果: 大量生産に対応, MLC基板は、自動化された製造プロセスと材料効率により、費用対効果に優れています.

これらの利点により、多層セラミック基板は高性能のための魅力的な選択肢となっています, 高信頼性電子アプリケーション, 電気通信を含む, 医療機器, 自動車用電子機器, 航空宇宙システム, および家庭用電化製品.

は何ですか 多層セラミック基板 製作プロセス?

積層セラミックス基板の作製プロセス (MLCの) 複雑な電子回路を支えることができる堅牢なセラミック構造を作成するためのいくつかの正確なステップが含まれます. ここでは、一般的な製造プロセスの概要を示します:

- 材料の選択: アルミナなどの高純度セラミック材料 (Al2O3) または窒化アルミニウム (AlNの) は、目的の電気的特性に基づいて選択されます (誘電率, 熱伝導率), 機械的強度, および熱膨張特性.

- グリーンテープの準備: 選択されたセラミック材料は、最初に薄いに成形されます, として知られている柔軟なシート “グリーンテープ。” セラミックスパウダーに有機バインダーや溶剤を混ぜて作られたテープです, 次に、混合物を薄い, 均一なレイヤー.

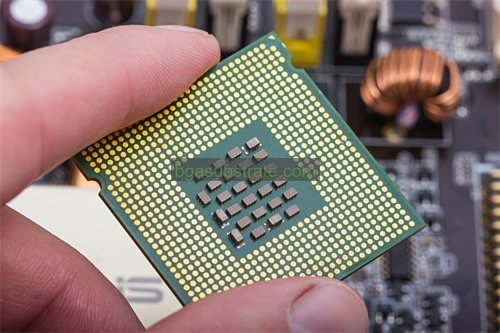

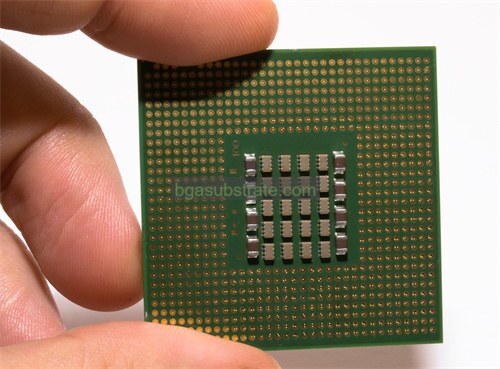

- レイヤリングと印刷: 回路パターン, ビア (レイヤー間接続), とパッド (連絡先) スクリーン印刷またはフォトリソグラフィー技術を使用してグリーンテープに印刷されます. これらのパターンは、電子部品のレイアウトと各層の相互接続を定義します.

- スタッキングとラミネート: 模様が印刷された緑色のテープを何層にも重ねて、精密に並べて多層構造を形成しています. 各レイヤー間, セラミックまたはガラスベースのペーストの薄い層 (誘電性ペースト) 焼成中の接着を容易にするために適用することができます.

- 圧縮とボンディング: 積み重ねられた層は、隣接する層間の密接な接触を確保し、空気や空隙を除去するために圧縮プロセスを経ます. この圧縮は、機械プレスを使用するか、スタックを転がすことによって行うことができます.

- 切削: 圧縮後, スタックは、正確な寸法を達成し、その後のメタライゼーションのためにビアとパッドを露出するように機械加工されています. この加工ステップにより、基板が電子アセンブリに必要な厳しい公差を確実に満たすことができます.

- メタライゼーション: メタライゼーション層は、厚膜スクリーン印刷や薄膜蒸着などの技術を使用して、露光されたビアとパッドに適用されます (スパッタリング, 蒸発). これらのメタライゼーション層は、基板の異なる層間で導電性を提供します.

- 発射 (焼結): 組み立てられた基板は、高温の窯で焼成されます (通常、セラミック材料に応じて1000°Cから1700°Cの間) 有機バインダーと溶剤の除去, 焼結によりセラミック層を緻密化します. このプロセスにより、セラミック粒子が結合されます, 固体を形成する, 緻密なセラミック構造.

- 表面仕上げ: 焼成後, 基板は、滑らかな表面を実現し、電気的特性またははんだ付け性を高めるために、研磨または表面コーティングなどの追加のプロセスを経ることができます.

- 品質管理: 製造された基板は、寸法精度を確保するために厳格な試験と検査を受けています, 電気的導通, と信頼性. テストには、電気テストが含まれる場合があります, サーマルサイクル, および目視検査.

- 包装: テストと承認が完了したら, 基板は梱包され、電子機器メーカーに出荷され、最終的な電子機器に組み立てられます.

多層セラミック基板の製造プロセスでは、材料の慎重な制御が必要です, 精密な製造技術, 現代の電子アプリケーションの厳しい要件を満たす基板を製造するための品質保証対策.

セラミックの応用 多層セラミック基板

多層セラミック基板 (MLCの) そのユニークな特性と機能により、さまざまな業界やテクノロジーで広範なアプリケーションを見つけることができます. 主なアプリケーションは次のとおりです:

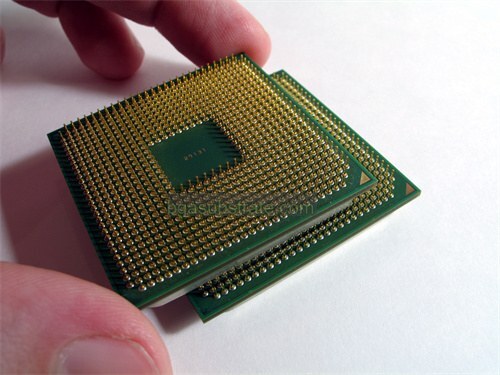

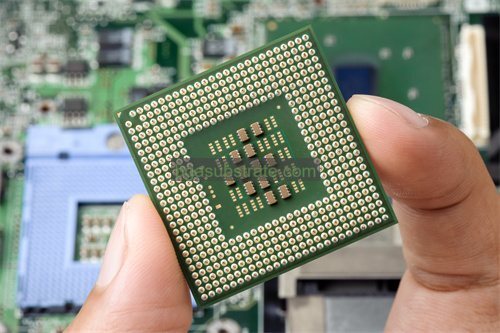

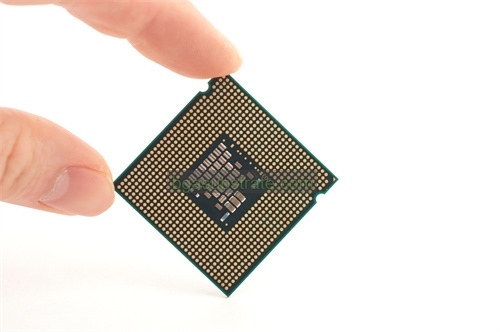

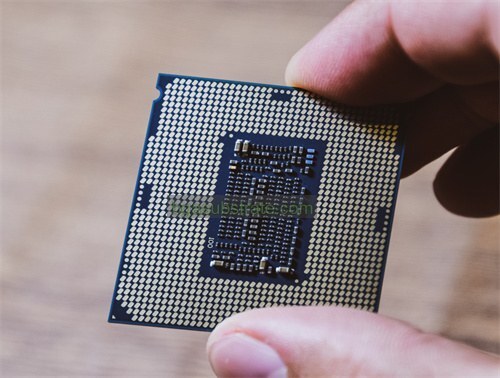

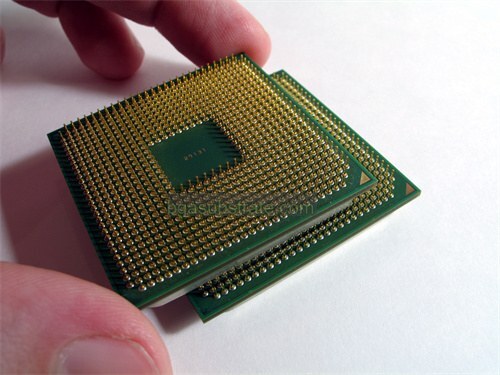

- マイクロエレクトロニクスおよび集積回路: MLC基板は、集積回路のベースとして広く使用されています (ICの), マイクロプロセッサ, およびマイクロコントローラ. これらは、半導体デバイスを実装および相互接続するための安定した信頼性の高いプラットフォームを提供します, 抵抗器, コンデンサー, およびコンパクトな電子アセンブリのその他の受動部品.

- 高周波RF/マイクロ波デバイス: 誘電損失が低く、高周波性能が高いため, MLC基板はRF/マイクロ波アプリケーションに不可欠です. アンテナなどの部品に使用されています, フィルター, カプラー, および電気通信のアンプ, レーダーシステム, 衛星通信, およびワイヤレスネットワーク.

- パワーエレクトロニクス:高い熱伝導率と優れた熱管理特性を備えたMLC基板は、パワーエレクトロニクスアプリケーションにおいて非常に重要です. これらは電源モジュールで使用されます, インバーター, コンバーター, 効率的な熱放散と電気絶縁が不可欠なモータードライブ.

- カーエレクトロニクス: 自動車業界, エンジン制御ユニットに採用されているMLC基板 (ECU(エキュエート), センサー, LED照明システム, および安全システム. 高温に耐えます, 振動, そして過酷な環境条件, 車載電子機器の信頼性の高い性能を確保.

- 医療機器: MLC基板は医用画像機器に使用されています, 患者モニタリングシステム, 診断デバイス, および埋め込み型医療機器. それらの生体適合性, 確実, また、コンパクトなサイズにより、重要な医療アプリケーションに適しています.

- 航空宇宙・防衛: 航空宇宙および防衛用途, MLC基板はアビオニクスに使用されています, 通信システム, レーダーシステム, ガイダンスシステム, ミサイル電子機器. 高い信頼性を提供します, 耐久性, 極端な温度や環境要因に対する耐性.

- 家電: MLC基板は、スマートフォンなどの家電製品に使用されています, 錠剤, ウェアラブルデバイス, とデジタルカメラ. 電子部品の小型化を可能にし、高速データ処理と接続をサポートします.

- 産業用電子機器: 産業オートメーション, MLC基板は制御システムに使用されています, ロボティックス, 電源, および計装. それらは頑丈さを提供します, 確実, 産業環境での長寿命化.

- エネルギー貯蔵と再生可能エネルギー: MLC基板は、電池やコンデンサなどのエネルギー貯蔵システムに利用されています, また、ソーラーインバーターや風力タービン制御などの再生可能エネルギーアプリケーションにも活用できます. これらは、エネルギー変換と貯蔵の効率と信頼性の向上に貢献します.

- LED照明: MLC基板は、高出力LED照明システムの熱管理および電気絶縁要件をサポートします, 照明アプリケーションにおける長寿命と効率性の確保.

全, 多層セラミック基板は、コンパクト化のための堅牢な基盤を提供することにより、さまざまな業界で高度な電子システムを実現する上で重要な役割を果たします, 高性能電子回路およびコンポーネント.

に関するFAQ 多層セラミック基板

多層セラミック基板とは (MLCの)?

MLCは、セラミックス材料の複数の層とメタライゼーション層を結合したセラミックベースの構造です. これらは、小型電子機器に電子部品を実装および相互接続するための基盤として機能します.

多層セラミック基板の製造に使用される材料?

一般的な材料にはアルミナが含まれます (Al2O3) および窒化アルミニウム (AlNの). アルミナは、その優れた電気絶縁性と熱伝導性のために好まれています, 一方、AlNはさらに高い熱伝導率を提供します, ハイパワーアプリケーションに最適.

多層セラミック基板を使用する利点は何ですか?

MLCには、回路密度が高いなどの利点があります, 優れた熱管理, 優れた電気的特性, 機械的安定性, 耐薬品性, そして高い信頼性. これらは高周波アプリケーションに不可欠です, パワーエレクトロニクス, 堅牢なパフォーマンスを必要とする環境.

多層セラミック基板はどのように製造されますか?

製造プロセスには、セラミック粉末とバインダーからグリーンテープを準備するなどのステップが含まれます, これらのテープに回路パターンとビアを印刷します, 複数のレイヤーのスタックと圧縮, メタライジングビアとパッド, 発射 (焼結) セラミック層を緻密化するために, 表面処理と品質管理チェックによる仕上げ.

多層セラミック基板の典型的な用途は何ですか?

MLCはマイクロエレクトロニクスに応用されています (ICの, マイクロプロセッサ), RF/マイクロ波デバイス (アンテナ, フィルター), パワーエレクトロニクス (インバーター, コンバーター), 自動車用電子機器 (ECU(エキュエート, センサー), 医療機器, 航空宇宙および防衛システム, 家電 (スマートフォン, ウェアラブル), および産業用電子機器 (制御システム, 計装).

積層セラミック基板を使用して設計する際に考慮すべきこと?

設計上の考慮事項には、熱的および電気的要件に基づく材料の選択が含まれます, 回路密度の層構成, 信頼性の高い接続のためのビアおよびパッド設計, 熱管理戦略, 最適な性能と製造可能性のための製造ガイドラインの遵守.

あなたのウェブサイト名

あなたのウェブサイト名