LTCC (低温同時焼成セラミック) 基板 生産者

LTCC (低温同時焼成セラミック) 基板メーカー,LTCC (低温同時焼成セラミック) 基板は、マイクロエレクトロニクスやRF/マイクロ波アプリケーションで使用される汎用性の高い材料です. 導電性トレースが埋め込まれたセラミックテープの多層で構成されています, LTCC基板により、複雑な3次元回路集積が可能. 従来のセラミックスよりも低温で加工されています, 温度に敏感なコンポーネントの統合を可能にする. LTCC基板は優れた電気的性能を提供します, 高い信頼性, そしてよい熱安定性, 無線通信システムに最適, センサー, および医療機器. 抵抗器のような受動部品を統合する能力, コンデンサー, また、基板構造内のインダクタはコンパクトにサポートします, 軽量設計. 進化を続けるLTCC技術, 現代の電子パッケージングにおける小型化と性能向上のためのソリューションを提供.

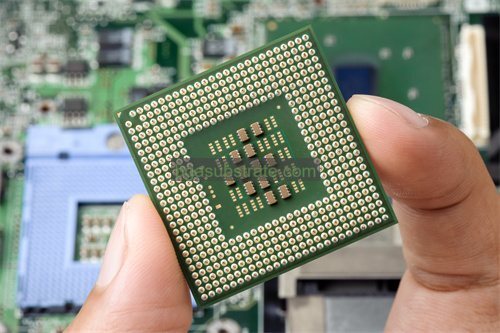

とは LTCC (低温同時焼成セラミック) 基板?

LTCC (低温同時焼成セラミック) 基板は、電子パッケージングやマイクロシステム技術で広く使用されている材料の一種です. これは、セラミックグリーンテープの複数の層で構成されています, 比較的低温で処理されます, 通常1000°C未満, したがって、名前 “低温同時焼成セラミックス。”

LTCC基板は、いくつかの主要な機能を1つのコンポーネントに統合しています. 抵抗器などの電子部品を取り付け、相互接続するための堅牢な機械的支持構造を提供します, コンデンサー, および集積回路. この統合により、電子機器の全体的なサイズと重量を削減しながら、その性能と信頼性を向上させることができます.

LTCC基板の注目すべき利点の1つは、セラミック層内に受動部品を埋め込むことができることです, 寄生効果を低減したコンパクトな設計が可能. この機能により、LTCC基板は小型化と高周波動作を必要とするアプリケーションに最適です, RFモジュールなど, マイクロ波回路, とセンサー.

さらに, LTCC基板は優れた熱安定性を示します, 低誘電損失, そしてよい電気絶縁性, 過酷な環境や高温用途での使用に適しています. また、さまざまなメタライゼーション技術にも対応しています, 基板表面に複雑で精密な導体パターンを形成可能.

まとめ, LTCC基板は、電子部品の統合のための汎用性の高いプラットフォームを提供することにより、現代の電子機器で重要な役割を果たしています, 小型化に利点を提供, パフォーマンス, 幅広いアプリケーションにわたる信頼性.

LTCC (低温同時焼成セラミック) 基板メーカーLTCC (低温同時焼成セラミック) 基板メーカー

は何ですか LTCC (低温同時焼成セラミック) 基板 デザインガイドライン?

デザイン LTCC (低温同時焼成セラミック) 基板 最適なパフォーマンスと信頼性を確保するために、いくつかのガイドラインを慎重に検討する必要があります. ここでは、主要な設計ガイドラインをいくつか紹介します:

- レイヤースタック設計: LTCC基板は、セラミックテープを複数層に重ねて共焼成したものです. レイヤースタックを慎重に計画して、必要なすべてのコンポーネントとインターコネクトに対応します. 通常, LTCC基板は、 10 宛先 50 層, 設計の複雑さによります.

- 誘電率と損失正接: 使用するLTCC材料の誘電特性を理解する. これらのプロパティ, 誘電率など (εr) と損失正接 (タンδ), シグナルインテグリティとRFパフォーマンスに影響を与える. 設計の周波数範囲と性能要件に基づいて、適切なLTCC材料を選択します.

- コンダクターデザイン: 導電性トレースの設計 (メタライゼーション) シグナルインテグリティを考慮したLTCC基板上, 配電, と熱管理. 適切なトレース幅と厚さを使用して、損失を最小限に抑え、適切な電流処理能力を確保します.

- Via Design: ビアは、LTCC基板の異なる層間に垂直接続を作成するために使用されます. インピーダンスの不連続性を最小限に抑え、信頼性の高い電気接続を確保するために、構造を介して慎重に設計してください. ビアサイズを考慮する, 縦横比, パフォーマンスを最適化するための場所.

- コンポーネントの統合: LTCC基板は受動部品の統合を可能にします (抵抗器, コンデンサー, インダクタ) 基板層に直接挿入. これらのコンポーネントの配置と設計を計画して、スペースを最大限に活用し、寄生の影響を最小限に抑えます.

- 熱に関する考慮事項: LTCC基板は熱伝導性が良好です, しかし、熱管理は依然として重要です, 特にハイパワーアプリケーション向け. 適切な熱放散を実現するように設計し、必要に応じてサーマルビアまたはヒートシンクを検討します.

- アライメントと公差: 混焼プロセスによる, LTCC基板の寸法公差は重要です. レジストレーションマークやフィデューシャルなどの設計機能により、製造および組み立てプロセスで正確な位置合わせを確保.

- ハーメチックシーリング: LTCC基板は、ハーメチックシールが必要なパッケージに使用できます. 基板とパッケージを設計して、必要なレベルの気密性を達成します, 特に過酷な環境でのアプリケーションや敏感なコンポーネントに適しています.

- 環境への配慮:動作環境と湿気にさらされる可能性を考慮してください, 化学薬品, と機械的ストレス. これらの条件下で適切な保護と信頼性を提供するLTCC材料と設計機能を選択してください.

- デザイン検証:シミュレーションとプロトタイプテストを実施して、LTCC基板設計の電気的および機械的性能を検証. テスト結果に基づいて設計を反復的に改良し、最適なパフォーマンスを実現.

これらのガイドラインに従う, 設計者は、LTCC基板の利点を効果的に活用できます, 幅広い電子およびマイクロシステムアプリケーションで堅牢で信頼性の高い性能を確保.

の利点 LTCC (低温同時焼成セラミック) 基板

LTCC (低温同時焼成セラミック) 基板 さまざまな電子およびマイクロシステムアプリケーションに非常に適しているいくつかの明確な利点を提供します:

- コンポーネントの統合: LTCC基板は受動部品の統合を可能にします (抵抗器など, コンデンサー, およびインダクタ) 基板層に直接挿入. この統合により、追加のディスクリートコンポーネントの必要性が減少します, 電子機器の小型化・小型化につながる.

- 小型化: コンポーネントを埋め込み、複雑な多層構造を作成する能力により, LTCC基板は、電子回路やシステムの大幅な小型化を可能にします. これは、スペースが限られているアプリケーションや、軽量でポータブルな設計が必要なアプリケーションにとって非常に重要です.

- 高周波性能: LTCC基板は優れた高周波特性を示します, RFに最適 (無線周波数) およびマイクロ波アプリケーション. それらは低い誘電損失と高い熱伝導率を提供します, これは、シグナルインテグリティを維持し、高周波での損失を最小限に抑えるために不可欠です.

- サーマルマネジメントt: LTCC基板は良好な熱伝導特性を持っています, 効率的な熱放散が可能. この機能は、デバイスの信頼性と性能を維持するために熱管理が重要なパワーエレクトロニクスやその他のアプリケーションにとって有益です.

- 設計の柔軟性: LTCC基板は、複雑な3D構造と正確な導体パターンを柔軟に設計できます. 設計者は、特定の回路要件に合わせたカスタム・マルチレイヤ構成を作成可能, 複数の信号層を含む, 配電ネットワーク, および RF/マイクロ波パス.

- ハーメチックパッケージング: LTCC基板はハーメチックシールが可能, 湿気や環境汚染物質に対する保護を提供します. これにより、過酷な動作条件で高い信頼性と長寿命を必要とするアプリケーションに適しています.

- コスト効率: 一方、LTCC基板は、特殊な製造プロセスにより初期セットアップコストが高くなる可能性があります, 長期的にはコスト削減を実現します. コンポーネントの統合と組み立てステップの削減により、全体的な生産コストを削減し、歩留まりを向上させることができます.

- 確実: LTCC基板は、幅広い温度と動作条件での信頼性と安定性で知られています. それらは優れた機械的強度を持ち、機械的ストレスに耐性があります, 要求の厳しいアプリケーションでの長期的なパフォーマンスの確保.

- 多層構造との互換性: LTCC技術は、精密なアライメントとレジストレーションによる多層構造の作製をサポートします. この機能により、高い相互接続密度と改善された電気的性能を備えた複雑な設計が容易になります.

全, LTCC基板は、高度な材料特性と汎用性の高い設計能力を兼ね備えています, 高性能電子パッケージングの選択肢として好まれています, RF/マイクロ波モジュール, センサー, およびその他のマイクロシステムアプリケーションでは、サイズ, パフォーマンス, そして信頼性は重要な要素です.

は何ですか LTCC (低温同時焼成セラミック) 基板 製作プロセス?

LTCCの製造プロセス (低温同時焼成セラミック) 基板にはいくつかの重要なステップが含まれます, それぞれが、電子およびマイクロシステムアプリケーション向けの堅牢で汎用性の高いプラットフォームの作成に貢献しています:

- 材料の選択: LTCC基板は、通常、細かく粉砕されたセラミック粉末のブレンドから作られています, ガラス添加剤, と有機バインダー. 特定の組成は、誘電率などの所望の特性に依存します, 熱伝導率, と機械的強度.

- グリーンテープの準備: 最初のステップは、セラミックグリーンテープを準備することです. セラミック粉末を有機バインダーおよび溶媒と混合してスラリーを形成します. 次に、このスラリーを薄いシートに鋳造します (グリーンテープ) テープキャスティングプロセスを使用する. 緑色のテープは、厚さが均一で、欠陥がないこと.

- レイヤースタッキング: 緑色のテープを何層にも重ねてLTCC基板構造を形成しています. 各層には、導電性トレースが埋め込まれていてもよい, ビア, 抵抗器やコンデンサなどのコンポーネント. 精密なスタックにより、レイヤー間でのフィーチャの位置合わせが保証されます.

- 積層: 積み重ねられた緑色のテープは、制御された圧力と温度でラミネートされます. このプロセスにより、エアポケットが取り除かれ、隣接する層間の密接な接触が保証されます. その結果、同時燃焼に対応したモノリシック構造が実現しました.

- 共焼成: 混焼は、ラミネートされた緑色のテープスタックを高温に加熱する重要なステップです (通常、約850〜900°C) 制御された雰囲気で (多くの場合、還元または不活性). このプロセス中, 有機バインダーは分解して燃え尽きます, セラミック粒子が緻密化して焼結する間, 固体セラミック構造の形成.

- 収縮制御: LTCC基板の収縮と反りを最小限に抑えるためには、混焼温度と雰囲気の慎重な制御が不可欠です. 寸法精度は、設計公差を維持し、後続の組立プロセスとの互換性を確保するために重要です.

- メタライゼーション: 混焼後, LTCC基板はメタライゼーションを受けます. 導電性金属の薄層 (ゴールドなど, 銀, または銅) 基板表面に堆積して電気的相互接続を作成します, ボンドパッド, およびコンポーネントの終端. メタライゼーション技術には、スクリーン印刷が含まれます, スパッタリング, またはメッキ.

- ポストプロセッシング: 焼成後のプロセスには、抵抗器のレーザートリミングが含まれる場合があります, ビアのレーザー穴あけ加工, また、保護コーティングまたはパッシベーション層を適用して、信頼性を高め、環境要因から保護します.

- 品質管理と試験: 製造プロセス全体を通して, LTCC基板が指定された電気材料を満たすように、厳格な品質管理対策が実施されています, メカニカル, および寸法要件. テストには、電気的導通チェックが含まれる場合があります, 絶縁耐力試験, さまざまな動作条件下での性能を検証するためのサーマルサイクリング.

- 最終組み立て: LTCC基板は、電子パッケージまたはマイクロシステムに最終組み立てる準備ができています. これらは、アクティブコンポーネントとパッシブコンポーネントを統合するための汎用性の高いプラットフォームを提供します, センサー, RF /マイクロ波回路をコンパクトに, 高性能デバイス.

LTCC基板製造プロセスの各ステップを慎重に制御することにより, メーカーは、最新の電子機器やマイクロシステムアプリケーションの厳しい要件を満たすように調整された、信頼性の高い高品質の基板を製造できます.

セラミックの応用 LTCC (低温同時焼成セラミック) 基板

LTCC (低温同時焼成セラミック) 基板は、電気のユニークな組み合わせにより、さまざまな業界で広く応用されています, メカニカル, および熱特性. ここでは、LTCC基板が一般的に使用される主なアプリケーションをいくつか紹介します:

- RF/マイクロ波モジュールおよびパッケージ:LTCC基板は、誘電損失が低いため、RFおよびマイクロ波アプリケーションに最適です, 高い熱伝導率, そして優れた高周波性能. これらは、フィルターなどのコンポーネントで使用されます, カプラー, アンテナ, 通信システムにおけるインピーダンス整合ネットワーク.

- マイクロエレクトロニクスおよび集積回路: LTCC基板は受動部品の集積化が可能 (抵抗器, コンデンサー, インダクタ) 基板層に直接挿入. この機能は、複雑な回路やシステムの小型化や統合に有利です, マイクロプロセッサなど, センサーインターフェース, およびシグナルコンディショニング回路.

- センサー&マイクロシステム: LTCC基板は、さまざまなアプリケーション向けのセンサーを製造するための安定した信頼性の高いプラットフォームを提供します, 自動車を含む, 航宇, 生物 医学, および環境モニタリング. 基板の熱安定性, 化学的不活性, また、コンポーネントを埋め込むことができるため、センサーのパッケージングやインターフェース回路に適しています.

- 高周波プリント基板: LTCC基板は、高周波プリント回路基板としての役割が可能 (プリント基板) マイクロ波周波数での優れたシグナルインテグリティと最小の損失を必要とするアプリケーション向け. レーダーシステムで使用されています, 衛星通信, ワイヤレスインフラストラクチャ, およびその他の高速データ伝送アプリケーション.

- パワーエレクトロニクス: パワーエレクトロニクスモジュールには、熱伝導率が高く、放熱効率の良いLTCC基板が採用されています, パワーアンプなど, 電圧レギュレータ, およびDC-DCコンバータ. 基板の高電流を処理し、熱を効果的に放散する能力は、パワーエレクトロニクスデバイスの信頼性と性能を向上させます.

- 医療機器: LTCC基板は、埋め込み型センサーなどの医療機器に利用されています, 診断機器, およびウェアラブルヘルスモニター. セラミック材料の生体適合性と滅菌プロセスに耐える能力により、LTCC基板は信頼性と寿命を必要とする医療用途に適しています.

- カーエレクトロニクス: LTCC基板は、エンジン制御ユニットなどの車載電子機器にますます使用されています (ECU(エキュエート), 自動車安全システム用センサ (エアバッグセンサーや衝突検知システムなど), および無線通信モジュール. 基板の堅牢性, 熱管理機能, また、過酷な環境条件に対する耐性により、自動車用途に最適です.

- 航空宇宙・防衛: LTCC基板は、レーダーシステムの航空宇宙および防衛用途に採用されています, 電子戦 (キモい) システムズ, 通信モジュール, および衛星ペイロード. 高温に耐える能力, サーマルサイクル, また、機械的衝撃は、要求の厳しい航空宇宙環境における電子機器の信頼性と性能を向上させます.

まとめ, LTCC基板は、コンパクトなサイズの最新の電子およびマイクロシステムアプリケーションで重要な役割を果たします, ハイパフォーマンス, 確実, そして、統合機能は必須要件です. LTCC基板は、その汎用性と多様な業界への適合性により、高度な技術開発に適した選択肢となっています.

に関するFAQ LTCC (低温同時焼成セラミック) 基板

LTCCとは (低温同時焼成セラミック) 基板?

LTCC基板は、電子機器のパッケージングやマイクロシステム技術に使用される積層セラミック材料です. これにより、セラミック層内に受動部品と導電性トレースを統合できます, 小型化や高周波性能などの利点を提供.

LTCC基板を使用する利点は何ですか?

LTCC基板には、高い信頼性などの利点があります, 優れた熱伝導率, 低誘電損失, 受動部品を埋め込む機能. RF/マイクロ波モジュールに適しています, センサー, マイクロ エレクトロニクス, および高周波PCB.

LTCC基板は従来のPCBとどう違うのですか?

LTCC基板は、材料組成と製造プロセスにおいて従来のPCBとは異なります. LTCCは、低温で共焼成されたセラミック材料を使用しています, コンポーネントの統合を可能にし、高周波でより高い信頼性と性能を実現.

LTCC基板はどのような用途に使用されていますか?

RF/マイクロ波モジュールに使用されているLTCC基板, マイクロ エレクトロニクス, センサー, 高周波プリント基板, パワーエレクトロニクス, 医療機器, 自動車用電子機器, そして、その堅牢性と汎用性の高い設計能力による航空宇宙アプリケーション.

LTCC基板アプリケーションの主な設計上の考慮事項は何ですか??

設計上の考慮事項には、レイヤースタック設計が含まれます, 誘電特性, コンダクター設計, 相互接続のためのビア設計, サーマルマネジメント, コンポーネントの統合, 寸法公差, さまざまな環境条件下での信頼性.

LTCC基板はどのように製造されるのですか?

LTCC基板は、材料選択を含むプロセスを通じて製造されます, セラミックグリーンテープの調製, レイヤースタッキング, 積層, 制御された温度での同時焼成, メタライゼーション, ポストプロセッシング, 厳格な品質管理とテスト.

LTCC基板の限界とは??

LTCC基板には多くの利点があります, 特殊な製造プロセスにより、最初はより高価になる可能性があります. また、PCB製造で使用される他の材料と比較して、基板のサイズと複雑さの点で制限がある場合もあります.

あなたのウェブサイト名

あなたのウェブサイト名