埋め込みキャビティ基板 生産者

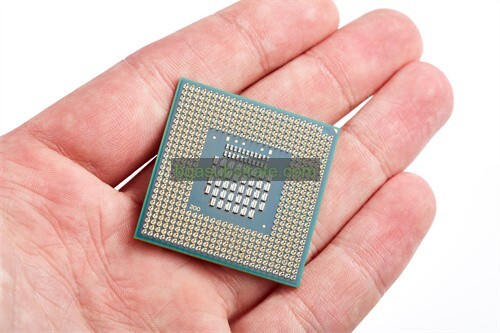

組み込みキャビティ基板メーカー,エンベデッドキャビティ基板は、電子部品を収納するための基板材料内のキャビティを特徴とする高度なパッケージングソリューションです, チップや受動素子など. この設計により、基板自体に部品を統合できます, パッケージ全体の小型化と電気的性能の向上につながります. コンポーネントを埋め込む, これらの基板は、より優れた保護を提供し、熱管理を強化します, 熱を効率的に放散できるため. 埋め込みキャビティ基板は、高密度で特に有用です, 高 速, および高周波アプリケーション, RFやマイクロ波回路など, 信号の損失と干渉を最小限に抑えることが重要な場合. これらは、高度な通信システムで一般的に使用されています, センサー, およびその他のコンパクトな電子機器.

とは 埋め込みキャビティ基板?

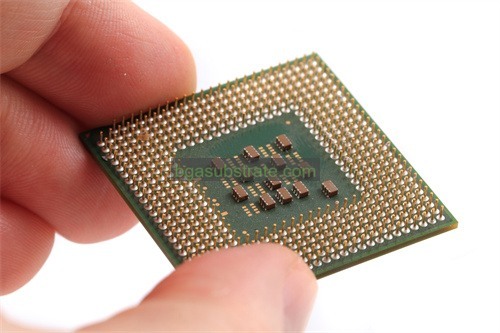

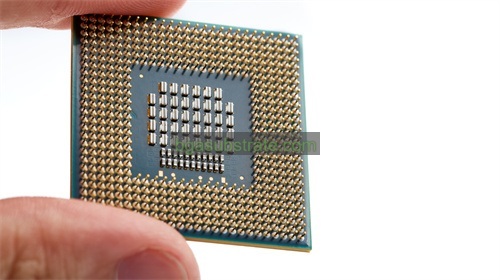

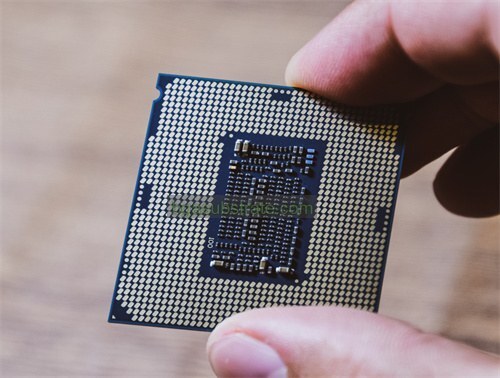

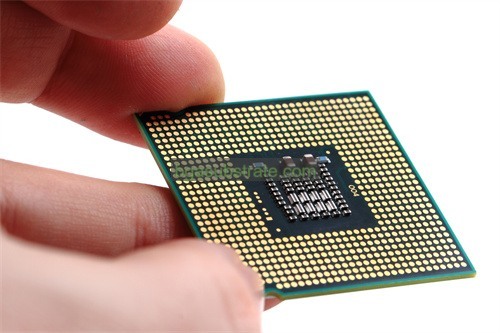

埋め込みキャビティ基板は、特殊なタイプのプリント回路基板です (プリント基板) PCB構造内のキャビティまたはチャネルを統合することにより、電子機器の性能を向上させるように設計されています. これらの空洞は通常、基板の一部をエッチングまたは削り取ってスペースまたはボイドを形成する製造プロセスを通じて作成されます.

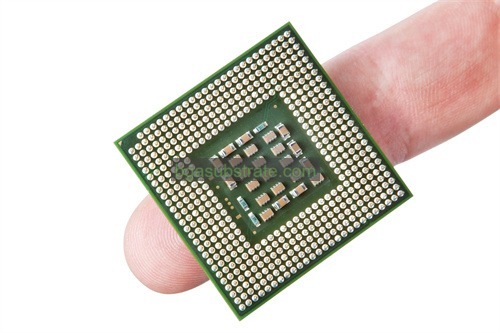

組み込みキャビティ基板の主な利点は、信号損失と干渉を最小限に抑えて高周波および高速信号に対応できることです. キャビティを埋め込むことにより, 設計者は、より優れたインピーダンス制御を実現し、PCBの全体的なサイズを縮小できます, これは、モバイルデバイスなどのコンパクトで高性能なアプリケーションで特に有益です, 航宇, および自動車用電子機器.

組み込みキャビティ基板は、特定の信号要件に合わせて調整でき、熱管理が改善されるため、高周波アプリケーションで一般的に使用されます. キャビティは、コンポーネントを収容したり、回路の追加レイヤーを統合したりするためにも使用できます, PCB設計のさらなる最適化.

埋め込みキャビティ基板の製造には、キャビティが正確に形成され、回路トレースと整列していることを確認するための精密な技術が必要です. このプロセスでは、多くの場合、望ましい電気的および機械的特性を達成するために、高度な技術と材料が必要です. キャビティの統合は、軽量化と熱放散の向上にも貢献できます, これは、現代の電子機器設計における重要な要素です.

全, 組み込みキャビティ基板は、PCB技術の大きな進歩を表しています, 幅広い電子アプリケーション向けに強化された性能と機能を提供.

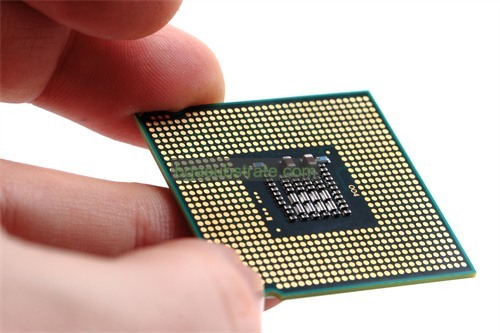

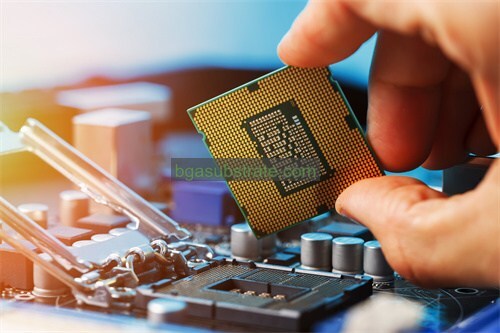

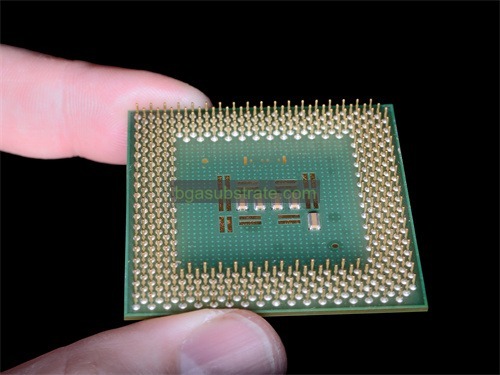

組み込みキャビティ基板メーカー

は何ですか 埋め込みキャビティ基板 デザインガイドライン?

埋め込みキャビティ基板 設計ガイドラインは、PCB設計で組み込みキャビティ技術を効果的に使用するための重要な原則と実践です. これらのガイドラインは、パフォーマンスの最適化に役立ちます, 確実, 埋め込みキャビティ基板の製造可能性. 考慮すべき重要な側面は次のとおりです:

- キャビティの配置とサイズ: 埋込み部品に基づいてキャビティの適切な位置と寸法を決定します. キャビティが戦略的に配置されていることを確認して、信号の干渉を最小限に抑え、効果的な熱管理を容易にします.

- 材料の選択: 特定の用途に適した熱的および電気的特性を持つ基板材料を選択してください. 材料は意図した周波数をサポートする必要があります, シグナルインテグリティ, および熱放散要件.

- 製造公差: キャビティの製造中に厳しい公差を維持して、組み込みコンポーネントの適切なフィットと位置合わせを確保します. 正確なキャビティ寸法は、望ましい性能を達成し、組み立ての問題を防ぐために重要です.

- サーマルマネジメント: 組み込み部品から発生する熱を効果的に放散するように基板を設計する. 基板材料の熱伝導率を考慮し、必要に応じてヒートシンクまたはサーマルビアを組み込みます.

- シグナルインテグリティ: キャビティの設計とレイアウトを最適化することで、信号の損失と干渉を最小化. 信号トレースの適切な配線を確保し、高速信号に対するキャビティ壁の影響を考慮する.

- メカニカルサポート: 組み立ておよび操作中の機械的ストレスや損傷を防ぐために、組み込みコンポーネントが適切にサポートされていることを確認してください. 基板は、コンポーネントに十分な機械的安定性を提供する必要があります.

- 製造プロセス: 製造プロセスの特定の要件を理解する, レーザー穴あけを含む, エッチング, とラミネート. 設計が製造装置の機能と互換性があることを確認します.

- テストと検証: 埋め込みキャビティ基板の性能と信頼性を検証するための徹底的なテスト手順を実施します. これには電気が含まれます, 熱の, 設計がすべての要件を満たしていることを確認するための機械的試験.

- 組み立てのための設計 (DFAの): 設計段階での組み立ての容易さを考慮する. 基板設計がコンポーネントの効率的かつ正確な配置を容易にし、潜在的な組み立ての課題を最小限に抑えるようにします.

- ドキュメンテーション: 明確で詳細な設計ドキュメントを提供, キャビティ寸法を含む, 材料仕様, と組み立て説明書. これにより、すべての関係者が製造と組み立てを成功させるために必要な情報を確実に入手できます.

これらのガイドラインに従う, 設計者は、組み込みキャビティ技術を効果的に活用して、コンパクトに, 現代の電子アプリケーションの要求を満たす高性能基板.

の利点 埋め込みキャビティ基板

の利点 エンベデッドキャビティサブストラトeは数多くあり、電子パッケージングとデザインの進歩に大きく貢献しています. 主な利点は次のとおりです:

- サイズと重量の削減: 基板内に部品を埋め込む, 電子機器の全体的なサイズと重量が大幅に削減されます. このコンパクトなデザインは、スペースが限られている小型アプリケーションに最適です.

- シグナルインテグリティの向上: 組み込みキャビティ基板により、信号経路が短縮され、コンポーネント間の距離が短縮されます, 信号損失と干渉を最小限に抑えます. これにより、シグナルインテグリティが向上し、パフォーマンスが向上します, 特に高速および高周波アプリケーションの場合.

- 強化された熱管理: 埋め込みキャビティ基板の設計により、効果的な放熱が可能になります. 基板に埋め込まれた部品は、熱伝導率と熱拡散の改善というメリットがあります, これにより、熱をより効率的に管理および放散できます.

- 信頼性の向上: 基板内に部品を埋め込むことで、機械的ストレスや環境要因に対する保護が向上します. これにより、電子機器の全体的な信頼性と耐久性が向上します, コンポーネントの損傷や故障のリスクを低減.

- より高いコンポーネント密度: 組み込みキャビティ基板により、特定の領域内でより高密度のコンポーネントが可能になります, より複雑で高度な電子システムの開発を支援. これは、高密度の相互接続と機能を必要とするアプリケーションにとって特に価値があります.

- 電気的性能の向上: 信号経路長の短縮とレイアウトの最適化により、電気的性能が向上します. これには、改善されたインピーダンス制御が含まれます, クロストークの低減, 全体的な回路効率の向上.

- 組み立ての簡素化: 基板内に直接コンポーネントを埋め込む, 追加の組み立てステップの必要性, はんだ付けや別のPCBへの実装など, 最小化されます. これにより、組み立てプロセスを合理化し、生産コストを削減できます.

- 設計の柔軟性の向上: 組み込みキャビティの使用により、より革新的で柔軟な設計ソリューションが可能になります. 設計者は、従来の表面実装技術では実現が困難だった複雑で最適化されたレイアウトを作成できます.

- 電磁干渉の低減 (EMIの): 組み込み設計は、基板内の敏感な部品や回路をシールドすることでEMIを低減するのに役立ちます. これにより、パフォーマンスが向上し、外部干渉に対する感受性が低下します.

- コスト効率: 初期製造コストは高くなる可能性がありますが, サイズを縮小する利点, 重量, また、組み立ての複雑さは、長期的なコスト削減につながる可能性があります. かつ, 信頼性の向上により、メンテナンスと交換のコストを削減できます.

全, 埋め込みキャビティ基板は、サイズの点で大きな利点を提供します, パフォーマンス, と信頼性, 高度な電子パッケージングおよび設計アプリケーションにとって貴重な選択肢となっています.

は何ですか 埋め込みキャビティ基板 製作プロセス?

埋め込みキャビティ基板製造プロセスには、キャビティが埋め込まれた基板を作成するためのいくつかの複雑な手順が含まれます. ここでは、そのプロセスについて詳しく説明します:

- デザインとレイアウト: このプロセスは設計フェーズから始まります, エンジニアが基板の詳細なレイアウトを作成する場所, 場所を含む, サイズ, そして空洞の形状. この設計は通常、CADを使用して開発されます (コンピュータ支援設計) ソフトウェア, 精度を確保し、コンポーネント要件との整合性を確保.

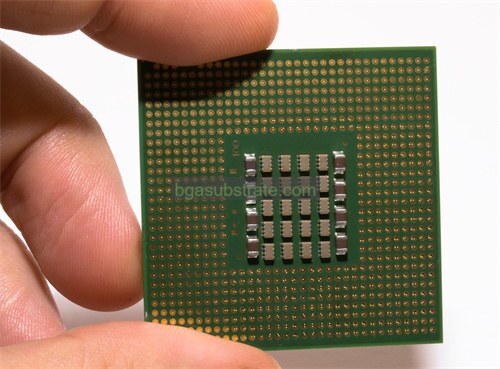

- 材料の選択: 目的の熱に基づいて適切な基板材料を選択してください, 電気的な, および機械的特性. 一般的な材料にはFR4が含まれます, 高周波ラミネート, または特殊な複合材料. 選択した材料は、意図した用途と製造プロセスをサポートする必要があります.

- キャビティ形成:キャビティは、さまざまな手法を使用して作成されます:

– レーザー穴あけ加工: レーザーは、キャビティが形成される基板材料に正確に穴を開けるために使用されます. この手法は、微細な形状を作成し、高精度を達成するのに適しています.

– メカニカルドリル: より大きなキャビティ用, 機械的な穴あけまたはルーティングを使用して、材料を除去し、必要なキャビティ形状を形成できます.

– ケミカルエッチング: 場合によっては, 化学エッチングプロセスを使用して、基板から材料を選択的に除去することにより空洞を作成できます.

- 積層: 基板層は、熱と圧力を使用して互いにラミネートされ、単一の層に結合されます, 凝集構造. この手順では、, キャビティ構造は基板層と整列しており、適切な統合を保証します.

- コンポーネントの配置: コンポーネントは、事前に形成されたキャビティに配置されます. このステップには、キャビティ内のコンポーネントの正確な位置合わせとフィッティングを確保するための精密な配置技術が含まれる場合があります.

- キャビティ充填 (該当する場合): 一部のデザインでは, キャビティは追加の材料で充填することができます, 誘電体フィラーや接着剤など, 埋め込まれたコンポーネントを固定し、基板の構造的完全性を向上させるため.

- レイヤー処理: 追加の層を基板に適用することができます, 回路を含む, ソルダーマスク, およびその他の機能要素. これらの層は、エッチングなどの標準的なPCB製造技術を使用して処理されます, 鍍金, と印刷.

- 電気試験: 基板は、すべての接続を確認するために電気的テストを受けます, 信号経路, コンポーネントが正しく機能している. この試験では、基板の性能と信頼性を検証します.

- 最終検査と品質管理: 完成した基板は、品質保証のために検査されます. これには目視検査も含まれます, 寸法チェック, 基板がすべての設計仕様と性能要件を満たしていることを確認するための追加のテスト.

- 組み立てと包装: 完成した埋め込みキャビティ基板は、最終的な電子デバイスまたはシステムに組み立てられます. これには、追加の組み立て手順が含まれる場合があります, 他のコンポーネントとの統合など, カプセル化, そして最終的な包装.

次の手順に従います, メーカーは、性能が向上した組み込みキャビティ基板を製造できます, 緊密, 高度な電子アプリケーションのための信頼性. プロセスが複雑であるため、高品質の結果を得るためには、精度と細部への注意が必要です.

セラミックの応用 埋め込みキャビティ基板

セラミック埋め込みキャビティ基板のアプリケーションは、さまざまな高度な電子システムにおいてさまざまな利点を提供します. ここでは、セラミック埋め込みキャビティ基板の応用方法の概要を説明します:

- 高周波およびRFアプリケーション: セラミック埋め込みキャビティ基板は、高周波および無線周波数で広く使用されています (RFの) 優れた誘電特性によるアプリケーション. セラミックスは誘電損失が低く、熱伝導率が高いため、RF回路基板に最適です, アンテナモジュール, また、シグナルインテグリティと信号損失の最小化が重要な通信デバイス.

- マイクロ波・ミリ波回路: マイクロ波およびミリ波回路, セラミック埋め込みキャビティ基板は優れた性能を提供します. 精密なキャビティ構造は、高Q共振器とフィルターの実現に役立ちます, レーダーシステムのアプリケーションに不可欠です, 衛星通信, および高度なイメージングシステム.

- パワーエレクトロニクス: パワーエレクトロニクス向け, キャビティが埋め込まれたセラミック基板は、熱放散を効果的に管理するのに役立ちます. これらは、パワーアンプなどの高電力アプリケーションで使用されます, 電圧レギュレータ, およびコンバーター. セラミックスの効率的な熱管理機能により、パワーコンポーネントの信頼性の高い動作と長寿命が保証されます.

- 医療機器: 医療用電子機器, セラミック埋め込みキャビティ基板は、その生体適合性のために使用されます, 確実, そして高性能. アプリケーションには埋め込み型医療機器が含まれます, 診断機器, とセンサー. 高性能を維持しながら部品を小型化する能力は、医療機器の設計において非常に重要です.

- 航空宇宙・防衛: 航空宇宙および防衛産業は、過酷な環境と高温に耐える能力があるため、セラミック埋め込みキャビティ基板の恩恵を受けています. これらの基板は、アビオニクスで使用されます, レーダーシステム, また、過酷な条件下での耐久性と性能が求められる通信機器.

- カーエレクトロニクス: 自動車セクターで, セラミックス基板は、先進運転支援システムに採用されています (ADASの), インフォテインメントシステム, および制御モジュール. その熱安定性と信頼性により、電子システムは要求の厳しい自動車環境でも信頼性の高い性能を発揮します.

- 家電: セラミック埋め込みキャビティ基板は、高性能な民生用電子機器にも使用されています, スマートフォンなど, 錠剤, およびウェアラブルデバイス. 高密度回路を統合し、熱を効果的に管理する能力は、コンパクトで効率的な民生用デバイスの設計に役立ちます.

- インダストリアル・オートメーション: 産業オートメーション, キャビティが埋め込まれたセラミック基板は、制御システムで使用されます, センサー, およびアクチュエーター. セラミック材料の信頼性と堅牢性は、産業環境における電子システムの性能をサポートします.

- 軍事システム: 軍事用途向け, セラミックス基板の高性能特性は、通信システムに活かされています, 電子戦装備, およびナビゲーションシステム. 基板は耐久性を提供します, シグナルインテグリティ, 環境ストレスに対する耐性.

- ワイヤレス充電: ワイヤレス充電システムの場合, セラミック埋め込みキャビティ基板は、効率的な電力伝送と信号結合に役立ちます. この基板の特性は、コンパクトで効率的な充電ソリューションの設計をサポートします.

全, セラミック埋め込みキャビティ基板は、さまざまな高性能および高信頼性アプリケーションで大きなメリットを提供します. 彼らのユニークな特性, 優れた熱管理を含む, 低誘電損失, と機械的堅牢性, 要求の厳しい電子システムに適したものにします.

に関するFAQ 埋め込みキャビティ基板

埋め込みキャビティ基板とは?

埋め込みキャビティ基板は、プリント回路基板の一種です (プリント基板) 基板材料内に空洞が作成され、電子部品を収納および保護します. この設計は、全体のサイズを縮小するのに役立ちます, パフォーマンスの向上, 熱管理を強化します.

埋め込みキャビティ基板を使用する利点は何ですか?

利点には、サイズと重量の縮小が含まれます, シグナルインテグリティの向上, より優れた熱管理, 信頼性の向上, より高いコンポーネント密度, そして簡単な組み立て.

埋め込みキャビティ基板にはどのような材料が使用されていますか?

一般的な材料にはFR4が含まれます, 高周波ラミネート, とセラミックス. 材料の選択は、熱伝導率などの特定のアプリケーション要件によって異なります, 誘電特性, と機械的強度.

基板に空洞はどのように作成されますか?

キャビティはレーザー穴あけを使用して形成できます, メカニカルドリル, 化学エッチング, または、材料を取り除き、目的の形状とサイズを作成するためのその他の精密技術.

埋め込みキャビティ基板を使用するアプリケーションの種類?

これらは、高周波およびRFアプリケーションで使用されます, マイクロ波・ミリ波回路, パワーエレクトロニクス, 医療機器, 航空宇宙および防衛システム, 自動車用電子機器, 家電, 産業オートメーション, およびワイヤレス充電システム.

組み込みキャビティ技術は熱管理をどのように改善しますか?

基板内に部品を埋め込む, 熱は基板材料を通じてより効果的に放散されます, これは、コンポーネントによって生成される熱を管理し、拡散するのに役立ちます.

あなたのウェブサイト名

あなたのウェブサイト名