Substrat céramique à couche épaisse Fabricant

Fabricant de substrats céramiques à couche épaisse,Les substrats céramiques à couche épaisse sont des composants essentiels de l’électronique moderne, Connus pour leur gestion thermique robuste, haute résistance mécanique, et d’excellentes propriétés d’isolation électrique. Fabriqué à partir de matériaux tels que l’alumine ou le nitrure d’aluminium, Ces substrats favorisent l’intégration de, résistif, et couches isolantes par un procédé de sérigraphie. Cette technologie permet de créer des modèles de circuit précis, Permettre l’élaboration de, Appareils électroniques haute performance. Largement utilisé dans l’électronique de puissance, Emballage LED, Capteurs, et applications automobiles, Les substrats céramiques à couche épaisse garantissent fiabilité et durabilité, même dans des environnements difficiles. Leur capacité à gérer efficacement la chaleur les rend idéaux pour les applications nécessitant des performances stables à des températures élevées.

Quoi Substrat céramique à couche épaisse?

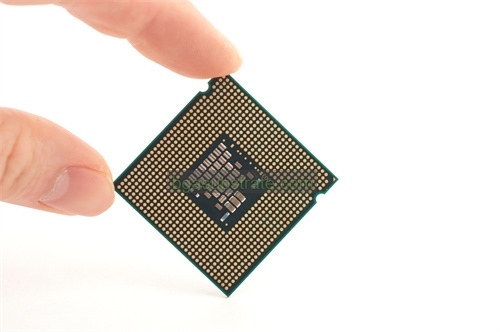

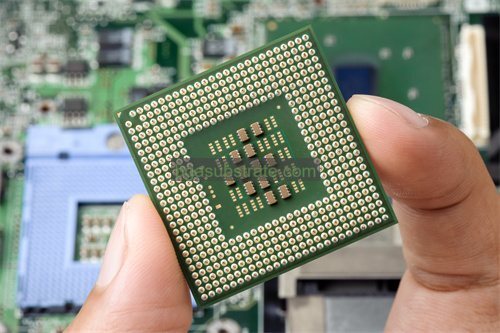

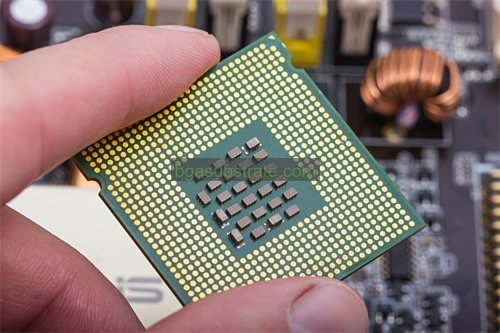

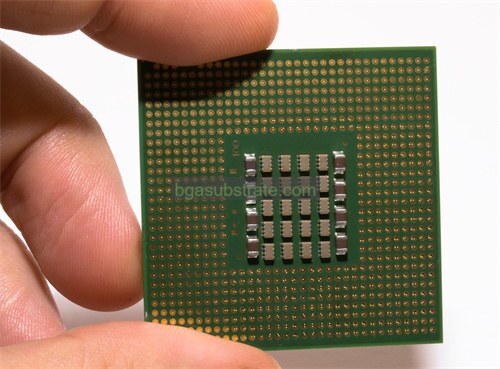

Un substrat céramique à couche épaisse est un type de matériau utilisé dans l’électronique, en particulier pour la fabrication de circuits intégrés hybrides (Ics) et circuits électroniques. Il se compose d’une base en céramique sur laquelle reposent diverses couches de, résistif, et les matériaux isolants sont appliqués à l’aide d’un procédé de sérigraphie.

Le substrat céramique lui-même fournit un support mécanique, Gestion thermique, et l’isolation électrique des composants du circuit. Les couches de film épaisses appliquées sur le dessus comprennent généralement des traces conductrices composées de métaux comme l’argent, résistances en pâtes céramiques mélangées à des oxydes métalliques, et des couches isolantes pour séparer les différents éléments du circuit.

Ces substrats sont favorisés pour leur capacité à supporter des températures élevées, ce qui les rend adaptés aux applications où la gestion thermique est critique. Ils sont utilisés dans une large gamme d’appareils électroniques, y compris les capteurs, Modules d’alimentation, Boîtiers LED, et plus encore.

Les substrats céramiques à couche épaisse offrent plusieurs avantages par rapport aux autres matériaux, tels qu’une fiabilité élevée, Excellente conductivité thermique, et la capacité d’intégrer plusieurs composants dans un espace compact. Leur nature robuste les rend bien adaptés aux environnements difficiles et aux applications exigeantes dans des industries comme l’automobile, aérospatial, et télécommunications.

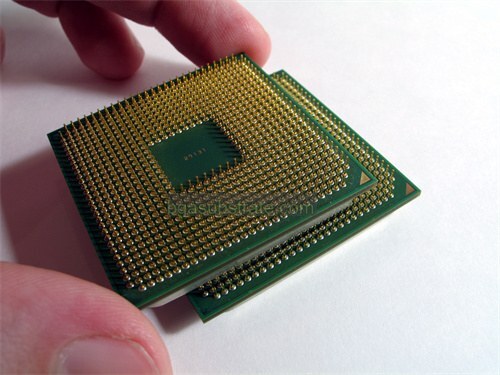

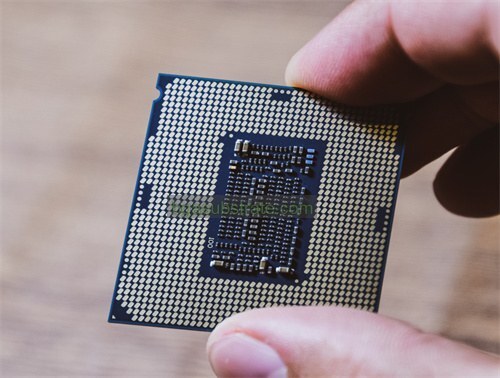

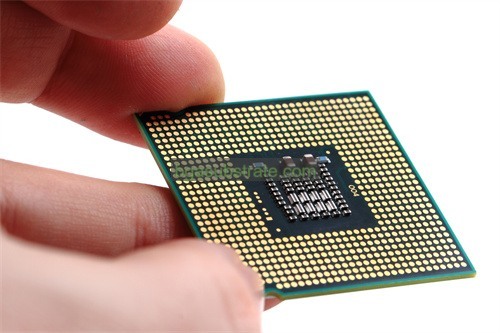

Fabricant de substrats céramiques à couche épaisse

Qu’est-ce que le Substrat céramique à couche épaisse Directives de conception?

Directives de conception pour Substrats céramiques à couche épaisse sont essentiels pour assurer les performances et la fiabilité optimales des circuits électroniques. Voici quelques directives clés:

- Sélection des matériaux:Choisissez des matériaux céramiques qui ont une conductivité thermique appropriée, coefficient de dilatation thermique (CTE) Correspondance avec les composants, et résistance mécanique. Les céramiques couramment utilisées comprennent l’alumine (Al2O3) et nitrure d’aluminium (Aln).

- Conception de calques: Planifier l’agencement des pistes conductrices, Résistances, et des couches isolantes avec soin pour minimiser les interférences de signal, Optimiser la gestion thermique, et assurer une bonne isolation électrique. Considérez l’emplacement des vias pour interconnecter différentes couches.

- Placement des composants: Positionnez les composants de manière à minimiser les gradients thermiques et à assurer un chauffage ou un refroidissement uniforme sur l’ensemble du substrat. Ceci est crucial pour maintenir la fiabilité et les performances sur la plage de température de fonctionnement.

- Dissipation de la chaleur: Incorporer des vias thermiques et des dissipateurs thermiques si nécessaire pour dissiper efficacement la chaleur des composants d’alimentation et des zones à haute densité de puissance. La gestion thermique est essentielle pour éviter la surchauffe et assurer la fiabilité à long terme.

- Intégrité du signal: Maintenir l’intégrité du signal en minimisant la capacité et l’inductance parasites, Réduction de la diaphonie du signal, et l’optimisation de l’impédance des traces de signal. Des techniques de mise à la terre et de blindage appropriées doivent également être utilisées.

- Fabricabilité: Concevoir en tenant compte de la fabricabilité, Considérer les capacités du processus de sérigraphie pour le dépôt de couches épaisses et les cycles de cuisson ultérieurs. Assurez-vous d’un espacement adéquat entre les éléments pour éviter les défauts d’impression et assurer une épaisseur de couche constante.

- Considérations environnementales: Prise en compte de l’environnement d’exploitation de l’appareil. Assurez-vous que le substrat et les matériaux utilisés peuvent résister à des températures extrêmes, humidité, vibration, et d’autres facteurs environnementaux rencontrés dans l’application.

- Tests de fiabilité: Effectuer des tests de fiabilité approfondis pour valider la conception. Cela peut inclure le cyclage thermique, tests d’humidité, choc mécanique, et d’autres tests de résistance pour s’assurer que le substrat peut résister aux conditions attendues sans dégradation.

- Documentation: Documentez minutieusement la conception, y compris les spécifications des matériaux, configurations de couches, Placement des composants, et toutes règles ou contraintes de conception. Cela permet d’assurer l’uniformité de la fabrication et facilite le dépannage et les futures itérations de conception.

En suivant ces directives de conception, Les ingénieurs peuvent optimiser les performances, fiabilité, et la fabricabilité de substrats céramiques à couche épaisse pour diverses applications électroniques. Chaque directive joue un rôle crucial pour s’assurer que le substrat répond aux exigences strictes des appareils électroniques modernes.

Les avantages de Substrat céramique à couche épaisse

Tsubstrat céramique hick Filmoffrent plusieurs avantages qui les rendent parfaitement adaptés à diverses applications électroniques:

- Gestion thermique: Les substrats céramiques ont d’excellentes propriétés de conductivité thermique, leur permettant de dissiper efficacement la chaleur générée par les composants électroniques. Cette capacité est cruciale pour maintenir la fiabilité et les performances de l’appareil, Surtout dans les applications à haute puissance.

- Résistance mécanique: Matériaux céramiques, comme l’alumine (Al2O3) et nitrure d’aluminium (Aln), Fournir un support mécanique robuste pour les composants électroniques. Ils peuvent résister aux contraintes mécaniques et aux vibrations rencontrées dans les environnements industriels et automobiles, Amélioration de la durabilité globale.

- Isolation électrique: Les substrats céramiques offrent d’excellentes propriétés d’isolation électrique, Crucial pour prévenir les fuites électriques et assurer un fonctionnement fiable des circuits électroniques. Cette capacité d’isolation est essentielle dans les applications haute tension et les environnements où le bruit électrique doit être minimisé.

- Miniaturisation:La technologie des couches épaisses permet d’intégrer plusieurs composants de circuit dans un espace compact sur le substrat céramique. Cette capacité de miniaturisation est bénéfique pour réduire la taille et le poids globaux des appareils électroniques tout en conservant leur fonctionnalité.

- Flexibilité de conception: Le procédé de sérigraphie utilisé dans la technologie des couches épaisses offre des options de conception flexibles pour l’agencement des circuits. Les ingénieurs peuvent facilement personnaliser le placement des pistes conductrices, Résistances, et d’autres composants sur le substrat, Optimisation des performances et des fonctionnalités.

- Rentabilité: Les substrats céramiques offrent des avantages en termes de coûts par rapport à d’autres matériaux tels que les PCB (Cartes de circuits imprimés) pour certaines applications. La possibilité d’intégrer plusieurs fonctions sur un seul substrat et la fiabilité des matériaux à couche épaisse contribuent à des économies globales de fabrication et d’exploitation.

- Compatibilité:Les substrats céramiques sont compatibles avec une large gamme de composants électroniques, y compris les dispositifs à semi-conducteurs, Capteurs, Résistances, et condensateurs. Cette compatibilité facilite l’intégration de systèmes électroniques complexes sur un seul substrat, Rationalisation de l’assemblage et réduction de la complexité du système.

- Résistance à l’environnement: Les matériaux céramiques présentent une grande résistance à la corrosion, humidité, et l’exposition aux produits chimiques, ce qui les rend adaptés aux conditions environnementales difficiles. Cette résistance améliore la fiabilité et la longévité des appareils électroniques fonctionnant dans des environnements industriels difficiles., automobile, et les environnements aérospatiaux.

Total, Les substrats céramiques à couche épaisse offrent une combinaison convaincante de gestion thermique, résistance mécanique, Isolation électrique, Flexibilité de conception, et rentabilité, ce qui en fait un choix idéal pour une variété d’applications électroniques où la fiabilité et les performances sont primordiales.

Qu’est-ce que le Substrat céramique à couche épaisse Processus de fabrication?

Le processus de fabrication de substrats céramiques à couche épaisse implique plusieurs étapes pour créer une plate-forme robuste pour les circuits électroniques. Voici un aperçu du processus typique:

- Préparation du substrat: Le processus commence par la sélection d’un matériau de substrat céramique approprié, souvent en alumine (Al2O3) ou nitrure d’aluminium (Aln), basé sur la conductivité thermique, résistance mécanique, et les propriétés électriques requises pour l’application. Le substrat est nettoyé à fond pour éliminer tous les contaminants qui pourraient affecter l’adhérence et les performances.

- Formulation de pâte: Les pâtes à couche épaisse sont formulées en fonction des propriétés souhaitées des traces conductrices, Résistances, et couches isolantes. Ces pâtes sont constituées de matériaux céramiques finement broyés mélangés à des liants, Solvants, et additifs. La composition de chaque pâte est adaptée pour obtenir des, mécanique, et caractéristiques thermiques.

- Sérigraphie: La sérigraphie est la principale technique utilisée pour déposer des couches de film épaisses sur le substrat céramique. Un pochoir (écran) avec des ouvertures correspondant au modèle de circuit souhaité est placé sur le substrat, et la pâte à film épais est forcée à travers les ouvertures à l’aide d’une raclette. Ce processus transfère la pâte sur le substrat selon le motif souhaité, formation de traces conductrices, Résistances, et couches isolantes.

- Séchage: Après la sérigraphie, Le substrat est séché pour éliminer le solvant de la pâte à film épais. Cette étape est cruciale pour éviter les défauts tels que la fissuration ou le délaminage lors du traitement ultérieur.

- Cuisson (Frittage): Le substrat séché avec des couches de film épaisses déposées subit une cuisson dans un four. Cette étape consiste à chauffer le substrat à des températures élevées (généralement autour de 850-900°C pour l’alumine) pour fritter les particules de céramique dans les pâtes à film épais. Le frittage lie les particules entre elles, Élimine les liants organiques, et améliore la résistance mécanique et les propriétés électriques des couches de film épais.

- Rognage et recuisson (Optionnel): Dans certains cas, Un rognage supplémentaire des couches de film épais peut être nécessaire pour obtenir des dimensions et des caractéristiques électriques précises. Cette étape peut être suivie d’un bref processus de recuisson afin d’optimiser les propriétés des couches de film épais.

- Métallisation (Optionnel): Après la cuisson des couches de film épais, couches de métallisation (utilisant souvent des métaux comme l’or, argent, ou platine) Peut être déposé sur le substrat pour créer des pastilles de liaison ou des contacts pour les connexions externes.

- Post-traitement: Le substrat céramique à couche épaisse fabriqué est soumis à des inspections et à des tests pour s’assurer qu’il répond aux exigences électriques et mécaniques spécifiées. Cela peut inclure la mesure de la résistance électrique, Vérification de la continuité, et l’inspection des défauts tels que les fissures ou le délaminage.

- Intégration et assemblage: Une fois validé, Le substrat céramique à couche épaisse est prêt à être intégré à des dispositifs à semi-conducteurs, Composants passifs, et autres éléments électroniques. Cette intégration peut impliquer la soudure, Liaison par fil, ou d’autres techniques d’assemblage en fonction des exigences de l’application.

En suivant ces étapes, Les fabricants peuvent produire des substrats céramiques à couche épaisse qui offrent une excellente gestion thermique, résistance mécanique, Isolation électrique, et la flexibilité de conception pour une large gamme d’applications électroniques.

L’application de la céramique Substrat céramique à couche épaisse

Les substrats céramiques à couche épaisse trouvent une application étendue dans diverses industries et appareils électroniques en raison de leur excellente gestion thermique, résistance mécanique, et propriétés d’isolation électrique. Voici quelques applications clés:

- Electronique de puissance: Les substrats céramiques à couche épaisse sont couramment utilisés dans les modules d’alimentation et les alimentations où une dissipation thermique efficace est essentielle. Ils fournissent une plate-forme robuste pour le montage de dispositifs à semi-conducteurs de puissance tels que les MOSFET, IGBT, et diodes, aider à gérer la production de chaleur et à améliorer la fiabilité.

- Emballage LED: LED (Diode électroluminescente) Les modules utilisent souvent des substrats céramiques à couche épaisse en raison de leur capacité à supporter des températures élevées et à fournir une gestion thermique efficace pour les LED. Ces substrats aident à dissiper la chaleur générée par les LED, Assurer une durée de vie prolongée et des performances constantes.

- Technologie des capteurs: Les substrats en céramique sont idéaux pour loger et interconnecter des éléments de capteur tels que des capteurs de température, Capteurs de pression, et capteurs de gaz. Leur excellente conductivité thermique garantit des lectures précises des capteurs, tandis que leur résistance mécanique et leur durabilité les rendent adaptés aux environnements difficiles.

- Électronique automobile: Les substrats céramiques à couche épaisse sont largement utilisés dans l’électronique automobile pour des applications telles que les unités de commande de moteur (Écus), Modules de commande de transmission, et systèmes de gestion de l’énergie. Ils résistent aux contraintes mécaniques et aux fluctuations de température typiques des environnements automobiles.

- Télécommunication: Dans les équipements de télécommunications, les substrats céramiques sont utilisés dans les RF (Radiofréquence) Modules, Antennes, et filtres. Ils offrent des propriétés électriques stables, Faible perte de signal, et performances à haute fréquence, Crucial pour des systèmes de communication fiables.

- Dispositifs médicaux: Les substrats céramiques sont utilisés dans les dispositifs et équipements médicaux où la fiabilité, Biocompatibilité, et la résistance à la stérilisation sont essentielles. Les applications comprennent les dispositifs médicaux implantables, Équipement de diagnostic, et instruments chirurgicaux.

- Électronique industrielle: Les substrats céramiques à couche épaisse sont utilisés dans l’automatisation industrielle, systèmes de contrôle, et convertisseurs de puissance. Ils offrent une robustesse contre les facteurs environnementaux tels que les températures extrêmes, humidité, et l’exposition aux produits chimiques, ce qui les rend adaptés aux applications industrielles.

- Électronique grand public: Les substrats céramiques se trouvent dans l’électronique grand public telle que les appareils intelligents, appareils portables, et l’électronique portable. Leur taille compacte, efficacité thermique, et les propriétés d’isolation électrique contribuent à la miniaturisation et à la fiabilité des produits électroniques grand public.

Total, La polyvalence, durabilité, et les caractéristiques de performance des substrats céramiques à couche épaisse les rendent indispensables dans un large éventail d’applications électroniques dans tous les secteurs, contribuer aux progrès de la technologie et de la fiabilité des appareils électroniques.

FAQ sur Substrat céramique à couche épaisse

Qu’est-ce qu’un substrat céramique à film épais?

Un substrat céramique à couche épaisse est un type de matériau utilisé en électronique, généralement en céramique (comme l’alumine ou le nitrure d’aluminium), sur laquelle plusieurs couches de, résistif, et les matériaux isolants sont appliqués à l’aide d’un procédé de sérigraphie. Ces substrats fournissent un support mécanique, Gestion thermique, et l’isolation électrique des composants électroniques.

Quels sont les avantages d’utiliser des substrats céramiques à couche épaisse?

Les substrats céramiques à couche épaisse offrent des avantages tels qu’une excellente conductivité thermique, Résistance mécanique robuste, isolation électrique élevée, Flexibilité de conception pour les configurations de circuits complexes, rentabilité dans certaines applications, et compatibilité avec divers composants électroniques. Ces propriétés les rendent adaptés aux applications nécessitant de la fiabilité, Gestion thermique, et conceptions compactes.

Où sont utilisés les substrats céramiques à couche épaisse?

Les substrats céramiques à couche épaisse trouvent des applications dans un large éventail d’industries et d’appareils électroniques. Les utilisations courantes incluent l’électronique de puissance (Modules d’alimentation, Convertisseurs), Emballage LED, Capteurs (température, pression), Électronique automobile (Écus, Capteurs), télécommunication (Modules RF, Antennes), Dispositifs médicaux, Électronique industrielle (automatisation, systèmes de contrôle), et l’électronique grand public.

Comment sont fabriqués les substrats céramiques à couche épaisse?

Le processus de fabrication implique la sélection d’un matériau de substrat céramique, préparation de pâtes à film épais (conducteur, résistif, isolant), sérigraphie de ces pâtes sur le substrat pour créer des motifs de circuit, séchage des couches imprimées, et la cuisson (frittage) le substrat à haute température pour lier les matériaux et améliorer leurs propriétés. Les étapes facultatives peuvent inclure la métallisation des pastilles de contact et des tests de post-traitement pour l’assurance qualité.

Quels sont les principaux éléments à prendre en compte lors de la conception de substrats céramiques à couche épaisse ??

Les considérations de conception comprennent le choix du matériau céramique approprié en fonction des exigences thermiques et mécaniques, Optimisation de l’épaisseur des couches et de la disposition des motifs pour la gestion thermique et les performances électriques, Assurer la compatibilité avec les composants électroniques, et la prise en compte des facteurs environnementaux et des tests de fiabilité pour répondre aux besoins spécifiques de l’application.

Quels sont les défis associés aux substrats céramiques à couche épaisse?

Les défis peuvent inclure l’obtention d’une épaisseur de couche précise lors de la sérigraphie, Contrôle du retrait et du gauchissement pendant la cuisson, Gestion des décalages de dilatation thermique avec les composants électroniques, et garantir une qualité constante sur tous les lots de production. La conception pour la fabricabilité et la résolution de tout problème de compatibilité avec les processus d’assemblage sont également des considérations.

Comment les substrats céramiques à couche épaisse se comparent-ils à d’autres matériaux de substrat ??

Par rapport à des matériaux tels que les circuits imprimés (PCB), Les substrats céramiques à couche épaisse offrent des capacités de gestion thermique supérieures, résistance mécanique plus élevée, et une meilleure isolation électrique. Ils sont particulièrement avantageux dans les environnements à haute température et les applications nécessitant des conceptions compactes avec des composants intégrés.

Quelles sont les applications spécifiques où les substrats céramiques à couche épaisse excellent?

Les applications spécifiques incluent l’électronique de puissance (grâce à la conductivité thermique et à la robustesse mécanique), Modules LED (pour la dissipation de la chaleur), Électronique automobile (pour la durabilité et la fiabilité dans des conditions difficiles), et dispositifs médicaux (pour la biocompatibilité et la fiabilité). Ils sont également répandus dans les télécommunications pour les composants RF et dans les environnements industriels pour les systèmes d’automatisation et de contrôle.

Le nom de votre site Web

Le nom de votre site Web