Substrat céramique multicouche Fabricant

Substrat céramique multicoucheFabricant,Les substrats céramiques multicouches sont des matériaux avancés utilisés dans l’emballage électronique pour prendre en charge l’intégration de circuits complexes. Composé de plusieurs couches de matériau céramique, Généralement de l’alumine ou du nitrure d’aluminium, Ces substrats offrent une excellente conductivité thermique, résistance mécanique, et l’isolation électrique. Chaque couche peut contenir des circuits intégrés, Vias, et interconnexions, permettant des assemblages électroniques compacts et à haute densité. Les substrats céramiques multicouches sont idéaux pour les applications à haute fréquence, Modules d’alimentation, et les environnements nécessitant une gestion thermique fiable. Leur construction robuste garantit durabilité et performance dans des applications exigeantes telles que l’aérospatiale, télécommunication, et systèmes informatiques avancés.

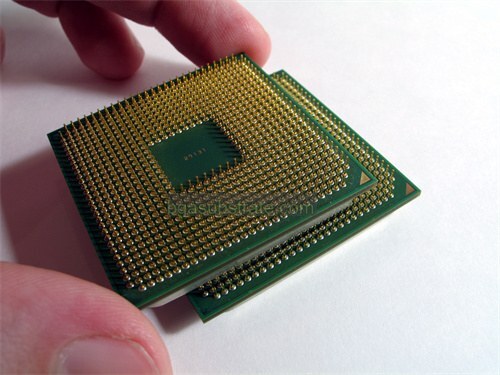

Quoi Substrat céramique multicouche?

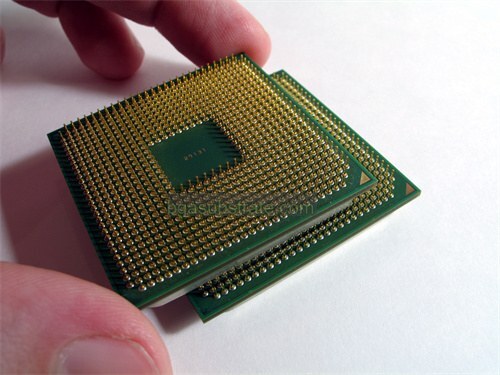

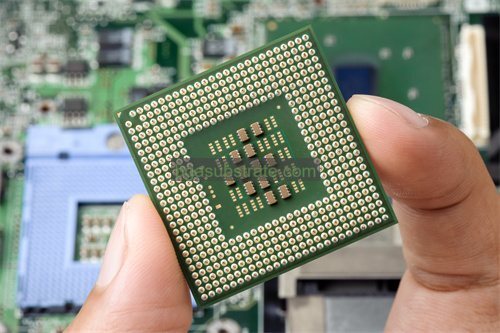

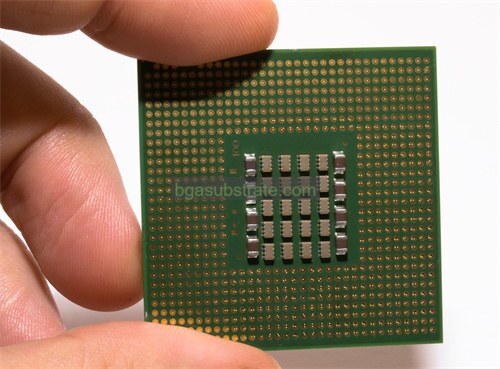

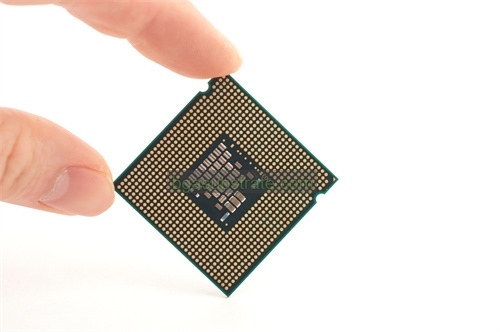

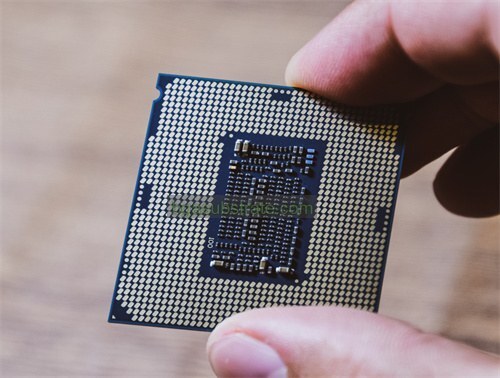

Un substrat céramique multicouche (Substrat MLC) est un composant clé dans la fabrication de produits électroniques, en particulier pour les circuits intégrés et les boîtiers électroniques. Il est fabriqué à partir de couches de matériau céramique (Généralement de l’alumine ou du nitrure d’aluminium) qui sont empilés et collés ensemble à l’aide de techniques de traitement céramique avancées. Ces substrats sont indispensables pour créer des circuits électroniques complexes dans un espace compact.

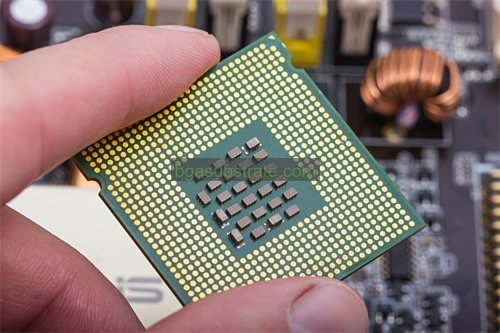

Chaque couche du substrat peut avoir des circuits, Vias (Connexions entre les couches), et des pastilles pour fixer des composants électroniques comme des résistances, Condensateurs, et circuits intégrés. Les couches sont interconnectées à l’aide de motifs de métallisation qui sont conçus et appliqués avec précision à l’aide de techniques telles que la sérigraphie ou le dépôt de couches minces.

Les substrats MLC offrent plusieurs avantages par rapport aux cartes de circuits imprimés traditionnelles (PCB), comme une densité de circuit plus élevée, une meilleure gestion thermique, et l’amélioration des performances électriques grâce aux propriétés des matériaux céramiques. Ils sont cruciaux dans les applications nécessitant une miniaturisation, Fonctionnement à haute fréquence, et fiabilité dans les environnements difficiles.

La fabrication de substrats MLC implique une ingénierie de précision pour garantir la précision dimensionnelle, haute fiabilité, et la compatibilité avec divers composants électroniques et processus d’assemblage. Ces substrats sont largement utilisés dans les télécommunications, Électronique automobile, Dispositifs médicaux, et les applications aérospatiales où la performance et la durabilité sont essentielles.

En résumé, un substrat céramique multicouche joue un rôle essentiel dans l’électronique moderne en fournissant une base solide pour la création de circuits électroniques complexes dans un facteur de forme compact, Amélioration des performances et de la fiabilité globales de l’appareil.

Fabricant de substrats céramiques multicouches

Qu’est-ce que le Substrat céramique multicouche Directives de conception?

Directives de conception pour Substrats céramiques multicouches (MLC) sont essentiels pour garantir la fiabilité, performance, et la fabricabilité des circuits électroniques. Voici quelques directives clés que les ingénieurs suivent généralement lors de la conception de substrats MLC:

- Configuration des couches: Décidez du nombre de couches en fonction de la complexité du circuit et de la densité requise. Plus de couches permettent des conceptions de circuits plus denses, mais augmentent la complexité et le coût.

- Sélection des matériaux: Choisissez des matériaux céramiques tels que l’alumine (Al2O3) ou nitrure d’aluminium (Aln) basé sur la conductivité thermique, coefficient de dilatation thermique (CTE), Propriétés électriques, et coût. Le choix impacte la gestion thermique et les performances électriques.

- Dimensions du substrat: Définir les dimensions du substrat en fonction des contraintes de taille de l’ensemble du boîtier électronique et du nombre requis de composants et de connexions.

- Conception de via et de tampon: Critères de conception (Connexions intercalaires) et coussinets (Points de contact pour les composants) avec des tailles et des formes appropriées pour assurer des connexions électriques fiables et une stabilité mécanique. Considérez le rapport d’aspect des vias pour la fabricabilité.

- Intégrité du signal: Optimisez le routage des traces et l’empilement des couches pour minimiser les interférences de signal, diaphonie, et inadéquation d’impédance, Spécialement pour les applications à haute fréquence.

- Gestion thermique: Incorporez des vias thermiques et des coussinets thermiques pour dissiper efficacement la chaleur générée par les composants. Assurer une bonne interface thermique entre les composants et le substrat.

- Alignement et tolérances: Maintenir des tolérances strictes pour l’alignement des couches pendant la fabrication afin d’assurer un bon enregistrement des vias et des pastilles sur les couches.

- Conception pour la fabricabilité (DFM): Tenez compte des capacités et des limites de fabrication, telles que les tailles minimales des fonctionnalités., Rapports d’aspect des vias, et tolérances. S’assurer que le design peut être reproduit de manière fiable dans la production de masse.

- Considérations relatives à la fiabilité: Conception pour la robustesse mécanique et la gestion des contraintes thermiques afin de garantir que le substrat peut résister aux cycles de température et aux chocs mécaniques.

- TDispositions: Inclure des points d’essai et des zones d’accès pour les essais pendant les processus d’assemblage et de contrôle de la qualité.

- Documentation: Fournir une documentation complète, y compris l’empilement des couches, Matériaux utilisés, dimensions critiques, et des règles de conception pour faciliter la fabrication et le dépannage.

Le respect de ces directives permet de s’assurer que les substrats céramiques multicouches répondent aux spécifications de performance, Exigences de fiabilité, et peut être fabriqué de manière efficace et rentable. La collaboration entre les ingénieurs de conception et les experts de la fabrication est cruciale pour optimiser les conceptions en termes de fonctionnalité et de fabricabilité.

Les avantages de Substrat céramique multicouche

Multicouche Substrats céramiques (MLC) offrent plusieurs avantages non négligeables, ce qui les rend très précieux dans diverses applications électroniques hautes performances. Voici les principaux avantages:

- Densité de circuit élevée: Les substrats MLC permettent l’empilement de plusieurs couches de circuits, Permettre des interconnexions à haute densité dans un espace compact. Ceci est essentiel pour la miniaturisation des appareils électroniques.

- Excellente gestion thermique: Les matériaux céramiques tels que l’alumine et le nitrure d’aluminium ont une conductivité thermique élevée, ce qui aide à dissiper efficacement la chaleur. Ceci est crucial pour les applications à haute puissance et à haute fréquence où la gestion de la chaleur est essentielle.

- Propriétés électriques supérieures: Les céramiques présentent une faible perte diélectrique et une rigidité diélectrique élevée, ce qui les rend idéaux pour les circuits électroniques à haute fréquence et à grande vitesse. Ils offrent une excellente isolation électrique et réduisent la perte de signal.

- Stabilité mécanique: Les substrats céramiques sont rigides et stables sur une large plage de températures, Robustesse mécanique et fiabilité dans les environnements difficiles. Cela les rend adaptés à l’automobile, aérospatial, et applications industrielles.

- Résistance chimique: Les céramiques sont chimiquement inertes et résistantes à la corrosion, Garantir une fiabilité à long terme, même dans des environnements agressifs.

- Haute fiabilité: La construction multicouche permet des interconnexions redondantes et une conception robuste, Amélioration de la fiabilité globale des circuits électroniques.

- Superpositions et interconnexions personnalisées: La possibilité de concevoir des couches personnalisées avec des modèles de circuit spécifiques, Vias, et les composants passifs intégrés offrent la flexibilité nécessaire pour répondre aux exigences spécifiques des applications.

- Miniaturisation: Les substrats MLC permettent une réduction significative de la taille des boîtiers électroniques en intégrant plus de fonctionnalités dans un encombrement plus petit. Ceci est particulièrement avantageux pour les appareils électroniques portables et portables.

- Performances améliorées: Amélioration de l’intégrité du signal grâce à la réduction de l’inductance et de la capacité parasites, ainsi qu’une meilleure compatibilité électromagnétique, Améliore les performances globales de l’appareil.

- Évolutivité:La technologie MLC est évolutive, permettant le développement de modules multifonctionnels complexes avec un nombre variable de couches et de composants intégrés.

- Compatibilité avec les technologies d’emballage avancées: Les substrats MLC sont compatibles avec diverses technologies d’emballage avancées telles que les puces à bascule, Liaison par fil, et la technologie de montage en surface (L'), Prise en charge des processus d’assemblage électronique modernes.

- Rentabilité pour la production à grand volume: Pour la production en grand volume, Les substrats MLC peuvent être rentables en raison des processus de fabrication automatisés et de l’efficacité des matériaux.

Ces avantages font des substrats céramiques multicouches un choix attrayant pour les hautes performances, Applications électroniques à haute fiabilité, y compris les télécommunications, Dispositifs médicaux, Électronique automobile, Systèmes aérospatiaux, et l’électronique grand public.

Qu’est-ce que le Substrat céramique multicouche Processus de fabrication?

Le processus de fabrication des substrats céramiques multicouches (MLC) implique plusieurs étapes précises pour créer des structures céramiques robustes capables de supporter des circuits électroniques complexes. Voici un aperçu du processus de fabrication typique:

- Sélection des matériaux: Matériaux céramiques de haute pureté comme l’alumine (Al2O3) ou nitrure d’aluminium (Aln) sont choisis en fonction des propriétés électriques souhaitées (constante diélectrique, conductivité thermique), résistance mécanique, et les caractéristiques de dilatation thermique.

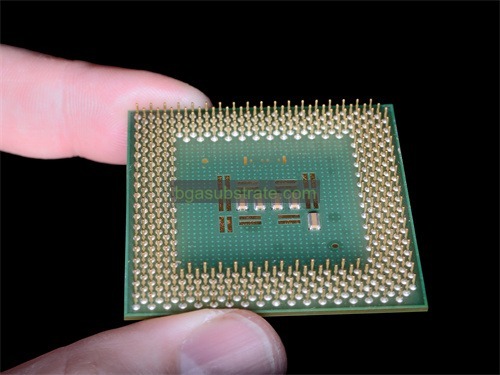

- Préparation de la bande verte: Le matériau céramique sélectionné est d’abord formé en mince, feuilles souples connues sous le nom de “Bandes vertes.” Ces rubans sont fabriqués en mélangeant de la poudre de céramique avec des liants organiques et des solvants, puis couler ou extruder le mélange en un mince, couche uniforme.

- Superposition et impression: Modèles de circuits, Vias (Connexions intercalaires), et coussinets (Points de contact) sont imprimés sur les bandes vertes à l’aide de techniques de sérigraphie ou de photolithographie. Ces motifs définissent la disposition des composants électroniques et les interconnexions sur chaque couche.

- Empilage et laminage: Plusieurs couches de bandes vertes avec des motifs imprimés sont empilées dans un alignement précis pour former la structure multicouche. Entre chaque couche, une fine couche de pâte à base de céramique ou de verre (pâte diélectrique) Peut être appliqué pour faciliter le collage pendant la cuisson.

- Compression et collage: Les couches empilées subissent un processus de compression pour assurer un contact intime entre les couches adjacentes et pour éliminer l’air ou les vides. Cette compression peut se faire à l’aide d’une presse mécanique ou en roulant la pile.

- Usinage: Après compression, La pile est usinée pour obtenir des dimensions précises et exposer les vias et les pastilles pour une métallisation ultérieure. Cette étape d’usinage garantit que le substrat répond aux tolérances rigoureuses requises pour l’assemblage électronique.

- Métallisation: Des couches de métallisation sont appliquées sur les vias et les tampons exposés à l’aide de techniques telles que la sérigraphie en couche épaisse ou le dépôt en couche mince (Pulvérisation, évaporation). Ces couches de métallisation assurent la conductivité électrique entre les différentes couches du substrat.

- Cuisson (Frittage): Le substrat assemblé subit un processus de cuisson dans un four à haute température (généralement entre 1000°C et 1700°C selon le matériau céramique) pour éliminer les liants organiques et les solvants, et de densifier les couches céramiques par frittage. Ce processus lie les particules de céramique entre elles, formation d’un solide, structure céramique dense.

- Finition de surface: Après la cuisson, Le substrat peut subir des processus supplémentaires tels que le polissage ou le revêtement de surface pour obtenir des surfaces lisses et améliorer les propriétés électriques ou la soudabilité.

- Contrôle qualité: Les substrats fabriqués sont soumis à des tests et à des inspections rigoureux pour garantir la précision dimensionnelle, continuité électrique, et fiabilité. Les essais peuvent inclure des essais électriques, Cycle thermique, et inspection visuelle.

- Emballage: Une fois testé et approuvé, Les substrats sont emballés et expédiés aux fabricants d’électronique pour être assemblés dans des dispositifs électroniques finaux.

Le processus de fabrication des substrats céramiques multicouches nécessite un contrôle minutieux des matériaux, Techniques de fabrication précises, et des mesures d’assurance qualité pour produire des substrats qui répondent aux exigences strictes des applications électroniques modernes.

L’application de la céramique Substrat céramique multicouche

Substrats céramiques multicouches (MLC) trouver des applications étendues dans divers secteurs et technologies en raison de leurs propriétés et capacités uniques. Voici quelques applications clés:

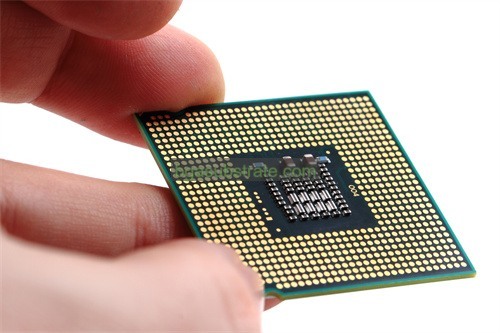

- Microélectronique et circuits intégrés: Les substrats MLC sont largement utilisés comme base pour les circuits intégrés (Ics), Microprocesseurs, et microcontrôleurs. Ils fournissent une plate-forme stable et fiable pour le montage et l’interconnexion de dispositifs à semi-conducteurs, Résistances, Condensateurs, et d’autres composants passifs dans des assemblages électroniques compacts.

- Appareils RF/micro-ondes haute fréquence: En raison de leur faible perte diélectrique et de leurs performances à haute fréquence, Les substrats MLC sont essentiels pour les applications RF/micro-ondes. Ils sont utilisés dans des composants tels que les antennes, Filtres, Coupleurs, et amplificateurs dans les télécommunications, systèmes radar, communications par satellite, et réseaux sans fil.

- Electronique de puissance:Les substrats MLC à haute conductivité thermique et d’excellentes propriétés de gestion thermique sont cruciaux dans les applications d’électronique de puissance. Ils sont utilisés dans les modules de puissance, Onduleurs, Convertisseurs, et les entraînements de moteurs où une dissipation thermique efficace et une isolation électrique sont essentielles.

- Électronique automobile: Dans l’industrie automobile, Les substrats MLC sont utilisés dans les unités de commande de moteur (Écus), Capteurs, Systèmes d’éclairage à LED, et systèmes de sécurité. Ils résistent à des températures élevées, Vibrations, et des conditions environnementales difficiles, Garantir des performances fiables dans l’électronique automobile.

- Dispositifs médicaux: Les substrats MLC sont utilisés dans les équipements d’imagerie médicale, systèmes de surveillance des patients, Appareils de diagnostic, et dispositifs médicaux implantables. Leur biocompatibilité, fiabilité, et leur taille compacte les rendent adaptés aux applications médicales critiques.

- Aérospatiale et défense: Dans les applications aérospatiales et de défense, Les substrats MLC sont utilisés dans l’avionique, Systèmes de communication, systèmes radar, systèmes de guidage, et l’électronique des missiles. Ils offrent une grande fiabilité, durabilité, et résistance aux températures extrêmes et aux facteurs environnementaux.

- Électronique grand public: Les substrats MLC se trouvent dans l’électronique grand public comme les smartphones, Comprimés, appareils portables, et appareils photo numériques. Ils permettent la miniaturisation des composants électroniques et prennent en charge le traitement et la connectivité des données à haut débit.

- Électronique industrielle: Dans l’automatisation industrielle, Les substrats MLC sont utilisés dans les systèmes de contrôle, robotique, Alimentations, et instrumentation. Ils apportent de la robustesse, fiabilité, et longévité dans les environnements industriels.

- Stockage d’énergie et énergies renouvelables: Les substrats MLC sont utilisés dans les systèmes de stockage d’énergie tels que les batteries et les condensateurs, ainsi que dans les applications d’énergie renouvelable, y compris les onduleurs solaires et les commandes d’éoliennes. Ils contribuent à améliorer l’efficacité et la fiabilité de la conversion et du stockage de l’énergie.

- Éclairage LED: Les substrats MLC répondent aux exigences de gestion thermique et d’isolation électrique des systèmes d’éclairage LED haute puissance, Assurer la longévité et l’efficacité des applications d’éclairage.

Total, Les substrats céramiques multicouches jouent un rôle crucial dans la mise en place de systèmes électroniques avancés dans diverses industries en fournissant une base solide pour des systèmes compacts., Circuits et composants électroniques haute performance.

FAQ sur Substrat céramique multicouche

Que sont les substrats céramiques multicouches (MLC)?

Les MLC sont des structures à base de céramique composées de plusieurs couches de matériau céramique liées entre elles par des couches de métallisation. Ils servent de base pour le montage et l’interconnexion de composants électroniques dans des appareils électroniques compacts.

Quels matériaux sont utilisés pour fabriquer des substrats céramiques multicouches?

Les matériaux courants comprennent l’alumine (Al2O3) et nitrure d’aluminium (Aln). L’alumine est préférée pour son excellente isolation électrique et sa conductivité thermique, tandis que l’AlN offre une conductivité thermique encore plus élevée, ce qui le rend adapté aux applications à haute puissance.

Quels sont les avantages de l’utilisation de substrats céramiques multicouches?

Les MLC offrent des avantages tels qu’une densité de circuit élevée, excellente gestion thermique, Propriétés électriques supérieures, stabilité mécanique, résistance chimique, et haute fiabilité. Ils sont essentiels pour les applications à haute fréquence, électronique de puissance, et les environnements nécessitant des performances robustes.

Comment les substrats céramiques multicouches sont-ils fabriqués ??

Le processus de fabrication comprend des étapes telles que la préparation de rubans verts à partir de poudres et de liants céramiques, Impression de motifs de circuits et de vias sur ces bandes, Empilement et compression de plusieurs couches, Métallisation des vias et des tampons, cuisson (frittage) pour densifier les couches céramiques, et finition avec traitements de surface et contrôles de qualité.

Quelles sont les applications typiques des substrats céramiques multicouches?

Les MLC trouvent des applications en microélectronique (Ics, Microprocesseurs), Appareils RF/micro-ondes (Antennes, Filtres), électronique de puissance (Onduleurs, Convertisseurs), Électronique automobile (Écus, Capteurs), Dispositifs médicaux, Systèmes aérospatiaux et de défense, Électronique grand public (Téléphones intelligents, Portatifs), et l’électronique industrielle (systèmes de contrôle, instrumentation).

Quels sont les éléments à prendre en compte lors de la conception avec des substrats céramiques multicouches?

Les considérations de conception comprennent le choix des matériaux en fonction des exigences thermiques et électriques, Configuration de la couche pour la densité de circuit, Conception de via et de pastille pour des connexions fiables, Stratégies de gestion thermique, et le respect des directives de fabrication pour des performances et une fabricabilité optimales.

Le nom de votre site Web

Le nom de votre site Web