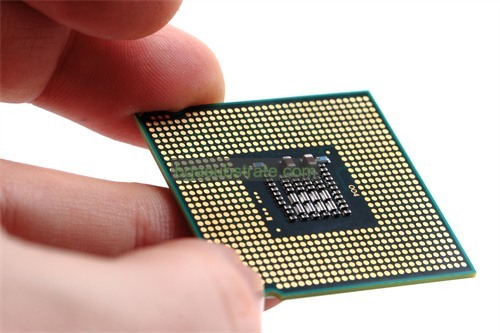

Substrat ABF Fabricant

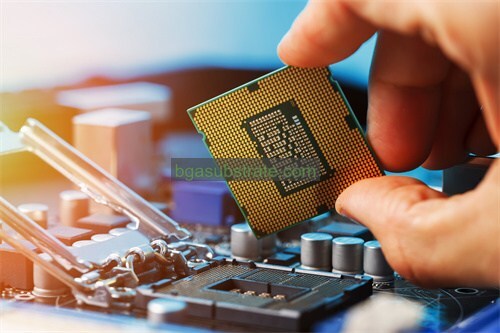

Fabricant de substrat ABF,ABF (Film d’accumulation Ajinomoto) Les substrats sont des matériaux avancés utilisés dans la fabrication d’emballages de semi-conducteurs, en particulier pour les applications à haute densité et hautes performances. Ils sont fabriqués à partir d’un système unique de résine époxy développé par Ajinomoto, qui offre une excellente isolation électrique, résistance mécanique, et stabilité thermique. Les substrats ABF sont largement utilisés dans l’emballage des puces retournées, permettant des interconnexions à pas fin et prenant en charge la transmission de signaux à haut débit. Leur faible constante diélectrique et leur faible tangente de perte les rendent idéales pour les applications à haute fréquence, tels que les processeurs, Les GPU, et dispositifs réseau. Les substrats ABF sont cruciaux pour réaliser la miniaturisation et améliorer les performances des appareils électroniques modernes.

Quoi Substrat ABF?

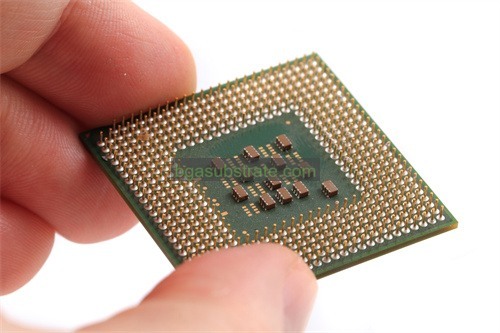

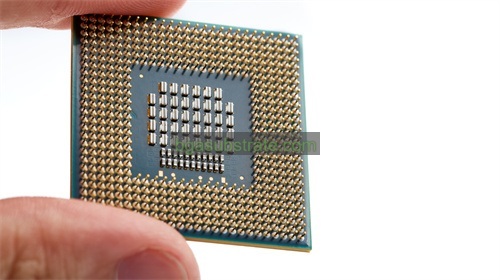

ABF (Film d’accumulation Ajinomoto) Le substrat est un type de carte de circuit imprimé avancée (PCB) matériau développé par Ajinomoto Co., Inc. Ce substrat est spécialement conçu pour les applications électroniques hautes performances, en particulier dans le domaine des circuits intégrés (IC) emballage.

Les substrats ABF sont connus pour leurs propriétés électriques et thermiques supérieures, ce qui les rend adaptés à l’interconnexion à haute densité (IDH) Applications. Ils offrent d’excellentes performances en termes de constante diélectrique et de faible facteur de dissipation, qui sont cruciaux pour la transmission de signaux à haut débit et à haute fréquence. La structure d’accumulation du film permet la création de plusieurs couches de circuits, permettant des conceptions de circuits compacts et complexes avec une fiabilité et des performances améliorées.

L’un des principaux avantages des substrats ABF est leur capacité à gérer des lignes et des encombrements plus fins par rapport aux matériaux PCB traditionnels. Cela est dû à leur faible coefficient de dilatation thermique et à leurs excellentes caractéristiques de liaison, qui contribuent à la durabilité et à la stabilité globales du boîtier IC. De plus, Les substrats ABF facilitent la fabrication de boîtiers de puces retournées avancés, qui sont largement utilisés dans les appareils électroniques modernes en raison de leurs hautes performances et de leurs avantages en matière de miniaturisation.

Les substrats ABF sont largement utilisés dans diverses industries de haute technologie, y compris l’électronique grand public, automobile, télécommunication, et l’informatique. Leur capacité à prendre en charge les technologies d’emballage avancées et les conceptions de circuits à haute densité en fait un choix privilégié pour les applications électroniques de pointe.

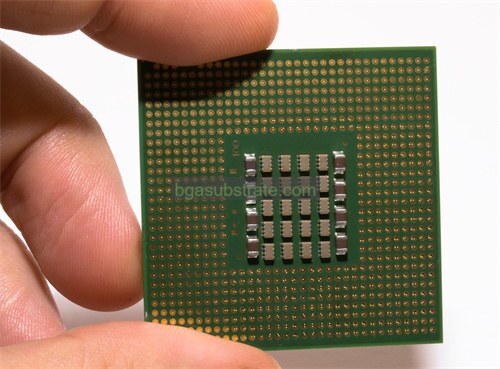

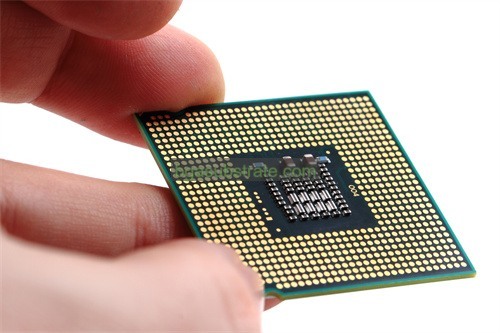

Fabricant de substrat ABF

Qu’est-ce que le Substrat ABF Directives de conception?

ABF (Film d’accumulation Ajinomoto) substrat Les directives de conception sont essentielles pour garantir la mise en œuvre réussie et les performances de l’interconnexion à haute densité (IDH) et circuit intégré avancé (IC) Solutions d’emballage. Voici les principales directives pour la conception avec des substrats ABF:

- Empilement de couches et structure de construction: Les substrats ABF utilisent une approche de film d’accumulation, qui implique l’empilement de plusieurs couches de matériaux diélectriques et conducteurs. Il est crucial de concevoir l’empilement de manière à gérer la constante diélectrique et à minimiser la perte de signal. Assurez-vous de l’alignement et de la liaison corrects de chaque couche pour maintenir l’uniformité et les performances électriques.

- Dimensions de ligne et d’espace: Compte tenu de la finesse des lignes et de l’espace des substrats ABF, Les mises en page doivent maximiser l’utilisation de ces caractéristiques tout en respectant les tolérances de fabrication. Minimisez la largeur et l’espacement des lignes pour obtenir une densité et des performances plus élevées, mais assurez-vous que ces dimensions sont conformes aux spécifications du fabricant du substrat.

- Gestion thermique: Les substrats ABF offrent d’excellentes performances thermiques, Mais il est important de concevoir des voies de dissipation thermique adéquates. Incorporer des vias thermiques et des dissipateurs de chaleur dans la conception pour gérer la chaleur générée par les composants haute puissance, et garantir que le substrat peut supporter efficacement les charges thermiques.

- Intégrité du signal: Pour maintenir l’intégrité du signal, planifier soigneusement l’acheminement des signaux à haut débit. Minimisez les traces de signal et utilisez des techniques de mise à la terre et de blindage appropriées. Assurez-vous que le contrôle d’impédance est correctement géré tout au long de la conception afin de réduire les réflexions du signal et le bruit.

- Conception du pad et structure de la via: Concevez des pastilles et des vias de tailles et d’espacements appropriés pour assurer des connexions électriques et des soudures fiables. Faites attention aux processus de placage et de remplissage pour éviter les défauts qui pourraient affecter les performances et la fiabilité.

- Considérations relatives à la dilatation thermique:Les substrats ABF ont un faible coefficient de dilatation thermique (CTE), Mais la compatibilité avec d’autres matériaux utilisés dans l’assemblage est essentielle. Assurez-vous que le CTE du substrat ABF s’aligne avec celui des composants et des matériaux de soudure pour éviter les contraintes mécaniques et les problèmes de fiabilité.

- Tolérances de fabrication: Concevez en tenant compte des capacités de fabrication et des tolérances du substrat ABF. Suivez les directives recommandées fournies par le fabricant du substrat pour éviter tout problème lors de la fabrication et de l’assemblage..

- Tests et validation: Effectuer des tests et une validation approfondis de la conception du substrat ABF pour s’assurer qu’il répond aux exigences de performance. Cela inclut les tests électriques, analyse thermique, et des tests de fiabilité pour confirmer que la conception fonctionne comme prévu dans des conditions réelles.

En respectant ces directives, les concepteurs peuvent tirer parti des avantages des substrats ABF pour obtenir des performances élevées, fiable, et conceptions électroniques compactes.

Les avantages de Substrat ABF

ABF (Film d’accumulation Ajinomoto) Substrats offrent plusieurs avantages significatifs pour les applications électroniques avancées, en particulier dans les emballages IC haute densité et haute performance. Voici les principaux avantages:

- Capacité d’interconnexion haute densité: Les substrats ABF permettent de créer des lignes et des espaces très fins, qui sont cruciaux pour l’interconnexion à haute densité (IDH) Conceptions. Cela permet l’intégration de circuits complexes et de boîtiers de plus petite taille, S’adapter aux appareils électroniques modernes’ Besoins croissants en matière de miniaturisation.

- Excellentes performances électriques: Les substrats ABF offrent une faible constante diélectrique et un faible facteur de dissipation, qui sont essentiels pour la transmission de signaux à haut débit et à haute fréquence. Cela se traduit par une meilleure intégrité du signal, Réduction de la perte de signal, et minimisé les interférences électromagnétiques (EMI), ce qui les rend idéaux pour les applications électroniques avancées.

- Gestion thermique: Les propriétés thermiques des substrats ABF contribuent à une dissipation efficace de la chaleur. Ils ont un faible coefficient de dilatation thermique (CTE), ce qui aide à gérer la chaleur et réduit le stress thermique sur les composants. Cela améliore la fiabilité et les performances globales du boîtier IC.

- Fiabilité supérieure: Les substrats ABF offrent d’excellentes propriétés de stabilité mécanique et d’adhérence. Cela améliore la durabilité globale du boîtier IC, ce qui le rend plus résistant aux contraintes environnementales telles que les cycles thermiques et les chocs mécaniques, ce qui est crucial pour la fiabilité à long terme.

- Flexibilité dans la conception: La structure du film d’accumulation des substrats ABF offre une flexibilité dans la conception des circuits, permettant des structures multicouches complexes et 3D. Cette polyvalence prend en charge un large éventail d’applications, Des processeurs hautes performances à l’électronique grand public compacte.

- Soudabilité améliorée:Les substrats ABF présentent une bonne soudabilité, ce qui garantit des joints de soudure fiables lors de l’assemblage. Ceci est important pour le maintien des connexions électriques et de l’intégrité globale de l’emballage, en particulier dans les conceptions à haute densité où les défis de soudure peuvent être importants.

- Compatibilité avec les technologies d’emballage avancées: Les substrats ABF sont bien adaptés aux technologies d’emballage avancées, y compris la puce à bascule et le système dans le boîtier (Siroter) Solutions. Leurs caractéristiques de performance les rendent idéaux pour l’intégration de composants hautes performances dans un facteur de forme compact.

- Réduction de la complexité de fabrication: L’utilisation de substrats ABF peut rationaliser le processus de fabrication en réduisant le besoin de couches supplémentaires et d’interconnexions complexes. Cela peut conduire à une production plus efficace et potentiellement à une réduction des coûts pour les emballages haute densité et haute performance.

Total, Les substrats ABF offrent une combinaison de capacités d’interconnexion à haute densité, Excellentes performances électriques et thermiques, et flexibilité de conception, ce qui en fait un choix privilégié pour les applications électroniques de pointe.

Qu’est-ce que le Substrat ABF Processus de fabrication?

L’ABF (Film d’accumulation Ajinomoto) Le processus de fabrication du substrat implique plusieurs étapes clés pour créer des cartes de circuits imprimés haute performance (PCB) avec des capacités avancées. Voici un aperçu du processus de fabrication du substrat ABF:

- Préparation du matériau de base: Le processus de fabrication commence par la sélection et la préparation du matériau de base. Typiquement, Il s’agit d’un stratifié recouvert de cuivre qui servira de base aux couches d’accumulation. Le matériau de base est nettoyé et traité pour assurer une bonne adhérence des couches suivantes.

- Application du film d’accumulation: Le film d’accumulation ABF est appliqué sur le matériau de base en couches minces. Le film est un composant clé du substrat, fournissant des propriétés diélectriques qui prennent en charge les interconnexions à haute densité. Le film est soigneusement aligné et laminé sur le matériau de base à l’aide de chaleur et de pression.

- Photolithographie: Après l’application du film d’accumulation, Un procédé de photolithographie est utilisé pour définir les motifs du circuit. Une couche de résine photosensible est appliquée sur le film, et ultraviolets (UV) La lumière est utilisée pour exposer et développer la résine photosensible, Création des modèles de circuit souhaités.

- Gravure: Les zones exposées du film d’accumulation sont ensuite gravées pour créer les motifs de circuit nécessaires. Cela implique l’utilisation de mordançants chimiques pour éliminer les matériaux indésirables, Laisser derrière soi les circuits définis.

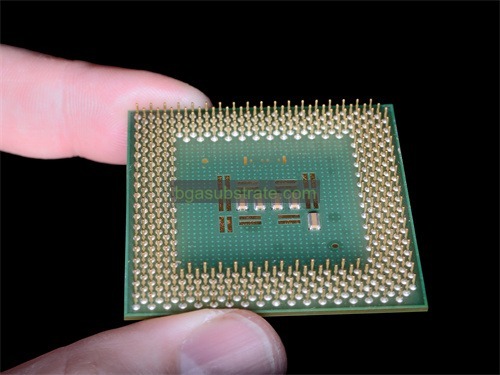

- Formation des Vias: Les vias sont essentiels pour créer des connexions verticales entre les différentes couches du substrat. Le processus de fabrication comprend le perçage ou l’ablation laser pour créer des vias à travers les couches de film accumulées. Les vias sont ensuite plaqués de métal pour former des connexions électriques.

- Autocatalytique et galvanoplastie: Après la formation des vias, Le placage autocatalytique est utilisé pour déposer une fine couche de métal sur les surfaces intérieures des vias. S’ensuit une galvanoplastie pour augmenter l’épaisseur du métal et assurer des connexions électriques solides. Le processus de placage des métaux implique généralement du cuivre, Mais d’autres métaux peuvent être utilisés en fonction des besoins.

- Accumulation de couches: Des couches supplémentaires de film ABF sont appliquées et traitées de la même manière que les couches initiales. Ce processus d’accumulation se poursuit jusqu’à ce que le nombre de couches souhaité soit atteint, permettant des conceptions de circuits complexes et à haute densité.

- Gravure finale et motif: Une fois que toutes les couches sont construites, Un processus de gravure finale est utilisé pour affiner et compléter les motifs du circuit. Cette étape permet de s’assurer que toutes les couches sont correctement alignées et que le circuit final répond aux spécifications de conception.

- Inspection et essais: Le substrat ABF fabriqué est soumis à des inspections et à des tests rigoureux pour s’assurer qu’il répond aux normes de performance et de qualité. Cela inclut les tests électriques, inspection visuelle, et l’analyse thermique pour confirmer que le substrat fonctionne correctement et de manière fiable.

- Découpe et finition: La dernière étape consiste à découper le substrat dans les formes et les tailles souhaitées. Des processus de finition supplémentaires peuvent inclure l’application de couches de masque de soudure, Finitions de surface, et préparation du substrat pour l’assemblage final.

Le processus de fabrication du substrat ABF implique un contrôle précis et plusieurs étapes pour garantir une qualité élevée, Substrats haute performance adaptés aux applications électroniques avancées.

L’application de la céramique Substrat ABF

Céramique ABF (Film d’accumulation Ajinomoto) Les substrats sont des matériaux avancés qui combinent les avantages de la céramique et des technologies de pellicule d’accumulation. Ces substrats sont utilisés dans diverses applications électroniques hautes performances. Voici un aperçu de leurs applications:

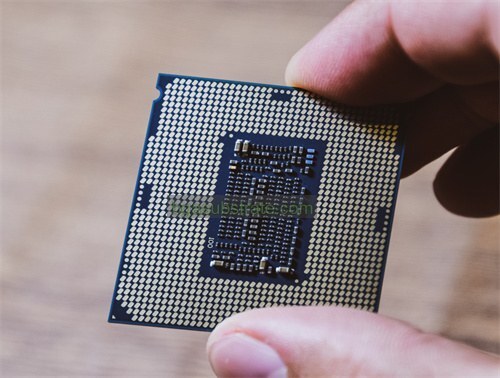

- Circuits intégrés haute performance (Ics): Les substrats céramiques ABF sont largement utilisés dans l’emballage de circuits intégrés haute performance, tels que les processeurs et les puces mémoire. Leurs performances électriques supérieures et leurs capacités de gestion thermique les rendent idéaux pour répondre aux exigences élevées des dispositifs à semi-conducteurs avancés.

- Flip-Chip Packages: La structure d’accumulation des substrats en céramique ABF prend en charge l’emballage à bascule, où le circuit intégré est monté face vers le bas sur le substrat. Cette conception améliore les performances électriques et réduit les retards du signal, ce qui le rend adapté aux applications à haute vitesse et à haute fréquence.

- Système en boîtier (Siroter) Solutions: Les substrats céramiques ABF sont utilisés dans les solutions SiP, où plusieurs circuits intégrés et composants passifs sont intégrés dans un seul boîtier. La haute densité et la flexibilité des substrats ABF permettent des conceptions SiP compactes et efficaces, qui sont courants dans l’électronique grand public et les télécommunications.

- Applications haute fréquence et RF: Les excellentes propriétés diélectriques et les caractéristiques de faible perte des substrats céramiques ABF les rendent adaptés aux hautes fréquences et aux radiofréquences (RF) Applications. Ils sont utilisés dans les modules RF, Systèmes de communication, et les technologies radar, où l’intégrité du signal et une perte minimale sont cruciales.

- Électronique automobile: Dans l’industrie automobile, Les substrats céramiques ABF sont utilisés dans des applications nécessitant une fiabilité et une durabilité élevées. Ils sont utilisés dans des systèmes avancés d’aide à la conduite (ADAS), Unités de commande du moteur (Écus), et d’autres appareils électroniques automobiles critiques qui doivent résister à des conditions environnementales difficiles.

- Dispositifs médicaux: Les substrats céramiques ABF sont également utilisés dans l’électronique médicale, y compris les systèmes d’imagerie, Équipement de diagnostic, et dispositifs implantables. Leurs hautes performances et leur fiabilité contribuent à la précision et à l’efficacité des technologies médicales.

- Électronique grand public: Ces substrats sont utilisés dans divers appareils électroniques grand public, tels que les smartphones, Comprimés, et appareils portables. La haute densité et les capacités de performance des substrats céramiques ABF soutiennent la miniaturisation et la fonctionnalité requises dans les gadgets grand public modernes.

- Équipement de réseau et de communication: Les substrats céramiques ABF sont utilisés dans les équipements de réseau et de communication, y compris les routeurs, Commutateurs, et stations de base. Leur capacité à gérer la transmission de données à haut débit et les signaux à haute fréquence les rend adaptés aux infrastructures de télécommunications.

En résumé, Les substrats céramiques ABF offrent une combinaison de performances électriques élevées, Gestion thermique, et flexibilité de conception, ce qui les rend adaptés à un large éventail d’applications électroniques avancées.

FAQ sur Substrat ABF

Quels sont les principaux avantages des substrats ABF?

Les principaux avantages incluent la capacité d’interconnexion à haute densité, Excellentes performances électriques (Faible constante diélectrique et facteur de dissipation), Gestion thermique supérieure, et fiabilité accrue. Ils prennent également en charge les technologies d’emballage avancées telles que les puces à bascule et SiP.

Pour quelles applications les substrats ABF sont-ils utilisés ??

Les substrats ABF sont utilisés dans les circuits intégrés haute performance, Boîtiers à puce, système en package (Siroter) Solutions, applications haute fréquence et RF, Électronique automobile, Dispositifs médicaux, Électronique grand public, et équipement réseau.

Comment un substrat ABF est-il fabriqué?

Le processus de fabrication consiste à appliquer des couches de film d’accumulation, photolithographie pour définir les modèles de circuits, gravure, via la formation et le placage, accumulation de couches, et l’inspection et les essais finaux.

Quelle est la différence entre l’ABF et les matériaux PCB traditionnels?

Les substrats ABF offrent une densité plus élevée, Meilleures performances électriques, et une meilleure gestion thermique par rapport aux matériaux PCB traditionnels, ce qui les rend adaptés aux applications avancées et hautes performances.

Les substrats ABF peuvent-ils supporter des températures élevées ??

Oui, Les substrats ABF sont conçus pour gérer efficacement les contraintes thermiques. Ils ont un faible coefficient de dilatation thermique (CTE) et une bonne conductivité thermique, ce qui aide à gérer les températures élevées et les cycles thermiques.

Les substrats ABF conviennent-ils à toutes les applications électroniques ??

Alors que les substrats ABF excellent dans les applications hautes performances et à haute densité, ils peuvent ne pas être nécessaires pour des applications plus simples ou moins performantes où les matériaux PCB traditionnels sont suffisants.

Le nom de votre site Web

Le nom de votre site Web