Megtron 6 Substrat Hersteller

Megtron 6 Hersteller von Substraten,Megtron 6 Das Substrat ist ein fortschrittliches Material, das für digitale Hochfrequenz- und Hochgeschwindigkeitsanwendungen entwickelt wurde, bekannt für seine außergewöhnliche Leistung und Zuverlässigkeit. Es zeichnet sich durch eine niedrige Dielektrizitätskonstante und einen niedrigen Verlustfaktor aus, Gewährleistung eines minimalen Signalverlusts und einer hervorragenden Signalintegrität über einen breiten Frequenzbereich. Megtron 6 Bietet eine hervorragende Wärmeleitfähigkeit und Stabilität, Entscheidend für eine effiziente Wärmeableitung und eine gleichbleibende elektrische Leistung in anspruchsvollen Umgebungen. Seine robusten mechanischen Eigenschaften, einschließlich hoher Glasübergangstemperatur und geringer Wärmeausdehnung, Unterstützen Sie komplexe Schaltungsdesigns mit Präzision und Zuverlässigkeit. Ingenieure vertrauen Megtron 6 Substrat für Anwendungen in der Telekommunikation, Informatik, und in der Luft- und Raumfahrtindustrie, in der Leistung und Langlebigkeit von größter Bedeutung sind.

Was ist Megtron 6 Substrat?

Megtron 6 Substrat ist ein fortschrittliches Material, das in Leiterplatten verwendet wird (Leiterplatten) Bekannt für seine Hochfrequenzleistung und Zuverlässigkeit. Sie gehört zur von Panasonic entwickelten Megtron-Serie, Entwickelt, um die anspruchsvollen Anforderungen von Hochgeschwindigkeits-Digital- und HF-/Mikrowellenanwendungen zu erfüllen. Megtron 6 Bietet eine hervorragende Signalintegrität, Geringe Übertragungsverlusteigenschaften, und thermische Zuverlässigkeit, Damit eignet es sich für Anwendungen, bei denen hohe Datenübertragungsraten und minimale Signalverzerrungen entscheidend sind.

Hauptmerkmale von Megtron 6 niedrige Dielektrizitätskonstante (εr) und niedriger Verlustfaktor (tanδ), die zu seiner hochfrequenten Leistung beitragen. Es ist in der Lage, hohe Schichtzahlen und komplexe Designs zu unterstützen, Damit ist es ideal für den Einsatz in fortschrittlichen Leiterplatten für die Telekommunikation, Fahrzeugelektronik, und Luft- und Raumfahrtindustrie. Megtron 6 Substrate sind auch für ihre thermische Stabilität und Zuverlässigkeit unter rauen Umgebungsbedingungen bekannt, Sicherstellung einer gleichbleibenden Leistung über die gesamte Lebensdauer der Leiterplatte.

Hersteller schätzen Megtron 6 für seine Kompatibilität mit bleifreien Montageprozessen und seine Fähigkeit, elektromagnetische Störungen zu reduzieren (EMI) in elektronischen Schaltungen. Insgesamt, Megtron 6 Das Substrat zeichnet sich als robuste Wahl für Hochleistungs-Leiterplattenanwendungen aus, die eine Hochgeschwindigkeits-Signalübertragung erfordern, Zuverlässigkeit, und Haltbarkeit.

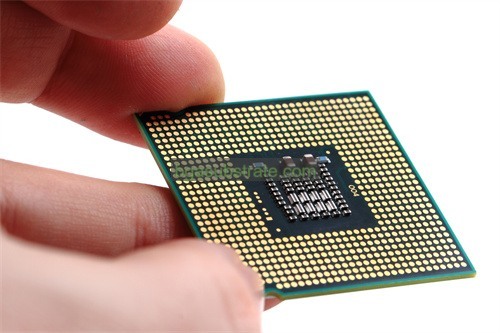

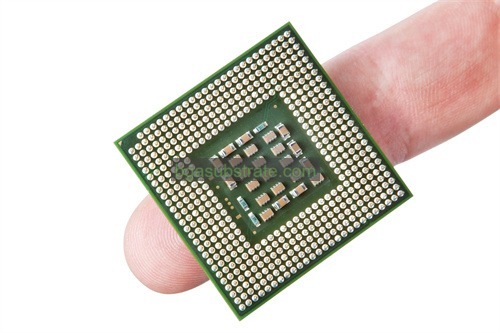

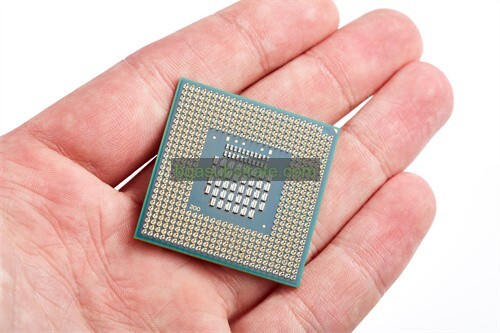

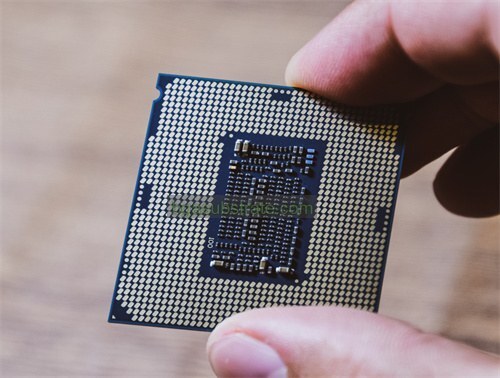

Megtron 6 Hersteller von Substraten

Was ist der Megtron 6 Richtlinien für das Substratdesign?

Die Gestaltungsrichtlinien für Megtron 6 Substrat Fokus auf die Optimierung von PCB-Layouts, um die Hochfrequenzleistung und Zuverlässigkeit zu nutzen. Hier sind einige wichtige Punkte, die typischerweise in Designrichtlinien für Megtron enthalten sind 6:

- Dielektrizitätskonstante und Verlustfaktor: Verstehen Sie die angegebenen Werte der Dielektrizitätskonstante (εr) und Verlusttangente (tanδ) für Megtron 6. Entwickler sollten diese Parameter berücksichtigen, um die Signalintegrität sicherzustellen und Signalverluste zu minimieren, insbesondere bei höheren Frequenzen.

- Impedanzkontrolle: Pflegen Sie kontrollierte Impedanzspuren, um die angegebenen Werte genau zu erfüllen. Die stabilen dielektrischen Eigenschaften von Megtron 6 tragen dazu bei, konsistente Impedanzeigenschaften auf der gesamten Leiterplatte zu erreichen, Entscheidend für die Integrität von Hochgeschwindigkeitssignalen.

- Über Design: Optimierung von Via-Strukturen, um Impedanzdiskontinuitäten und Signalreflexionen zu minimieren. Erwägen Sie bei Bedarf die Verwendung von toten und vergrabenen Durchkontaktierungen, um Platz auf der Leiterplatte zu sparen und die Signalintegrität zu verbessern.

- Routing und Leiterbahnbreite: Entwerfen Sie Leiterbahnen mit geeigneten Breiten, um hochfrequente Signale effektiv zu verarbeiten. Befolgen Sie die empfohlenen Richtlinien für den Abstand zwischen Leiterbahnen und den Abstand zu anderen Komponenten, um Übersprechen und EMI-Probleme zu vermeiden.

- Wärmemanagement:Stellen Sie angemessene Wärmemanagementstrategien sicher, wie z.B. Kühlkörper oder Thermal Vias, insbesondere bei Konstruktionen mit hoher Leistung oder Komponenten, die anfällig für Temperaturschwankungen sind. Die thermische Zuverlässigkeit von Megtron 6 unterstützt eine effiziente Wärmeableitung.

- Materialumschlag: Halten Sie sich an Best Practices für Handhabung und Lagerung, um Kontamination oder Beschädigung von Megtron zu vermeiden 6 substrate, die die elektrische Leistung beeinträchtigen können.

- Kompatibilität des Herstellungsprozesses: Überprüfen Sie die Kompatibilität mit den ausgewählten Leiterplattenherstellungsprozessen, einschließlich Löt- und Montagetechniken. Megtron 6 Substrate sind in der Regel mit bleifreien Montagemethoden kompatibel, sollten aber für bestimmte Anwendungen verifiziert werden.

- Umwelterwägungen: Berücksichtigen Sie Umweltfaktoren wie Luftfeuchtigkeit, Temperaturschwankungen, und mechanische Belastung während des Designs, um die Zuverlässigkeit der Leiterplatte über ihre gesamte Lebensdauer zu gewährleisten.

Indem Sie diese Richtlinien befolgen, Konstrukteure können das volle Potenzial von Megtron ausschöpfen 6 Die Fähigkeiten des Substrats, Gewährleistung einer robusten Leistung in Hochfrequenz- und Hochgeschwindigkeitsanwendungen in verschiedenen Branchen.

Die Vorteile von Megtron 6 Substrat

Megtron 6 Substrat bietet mehrere Vorteile, die es zu einer bevorzugten Wahl für Hochleistungs-Leiterplatten machen (PLATINE) anträge:

- Hochfrequente Leistung: Megtron 6 hat eine niedrige Dielektrizitätskonstante (εr) und niedriger Verlustfaktor (tanδ), die eine hervorragende Signalintegrität und minimale Signalverluste bei hohen Frequenzen ermöglichen. Diese Eigenschaft ist entscheidend für Anwendungen, die eine zuverlässige Hochgeschwindigkeits-Datenübertragung und geringe elektromagnetische Störungen erfordern (EMI).

- Thermische Zuverlässigkeit: Das Substrat weist eine robuste thermische Stabilität auf, Dadurch eignet es sich für Leiterplatten, die in Umgebungen mit unterschiedlichen Temperaturen betrieben werden. Es trägt dazu bei, auch bei thermischer Belastung eine gleichbleibende elektrische Leistung aufrechtzuerhalten, Gewährleistung der Zuverlässigkeit über die gesamte Lebensdauer der Leiterplatte.

- Mechanische Festigkeit: Megtron 6 Substrate sind bekannt für ihre mechanische Festigkeit und Dimensionsstabilität. Sie können mechanischen Belastungen bei der Herstellung und Montage von Leiterplatten standhalten, Reduzierung des Risikos von Delamination oder Verzug.

- Kompatibilität mit bleifreien Prozessen:Es ist kompatibel mit bleifreien Lötprozessen, Ausrichtung an Umweltvorschriften und Branchentrends hin zu nachhaltigen Herstellungspraktiken.

- Design-Flexibilität: Megtron 6 unterstützt hohe Lagenzahlen und komplexe PCB-Designs, Bietet Flexibilität beim Design von Multilayer-Platinen mit dichten Schaltkreisen. Es ermöglicht eine präzise Impedanzregelung und ein optimales Routing von hochfrequenten Signalen.

- Reduzierte elektromagnetische Störungen (EMI): Aufgrund seiner hervorragenden Signalintegrität und der geringen Verlusttangente, Megtron 6 hilft bei der Minimierung elektromagnetischer Störungen, Verbesserung der Gesamtleistung der Schaltung und Reduzierung des Bedarfs an zusätzlichen Abschirmungsmaßnahmen.

- Zuverlässigkeit in rauen Umgebungen: Ideal für Anwendungen in der Automobilelektronik, Telekommunikation, und Luft- und Raumfahrtindustrie, Megtron 6 Substrate eignen sich hervorragend für raue Umgebungsbedingungen, bei denen Zuverlässigkeit und Haltbarkeit entscheidende Faktoren sind.

Insgesamt, Megtron 6 Kombination aus Hochfrequenzleistung des Substrats, Thermische Zuverlässigkeit, mechanische Festigkeit, und Designflexibilität machen es zu einer bevorzugten Wahl für anspruchsvolle Leiterplattenanwendungen, die überlegene elektrische und mechanische Eigenschaften erfordern.

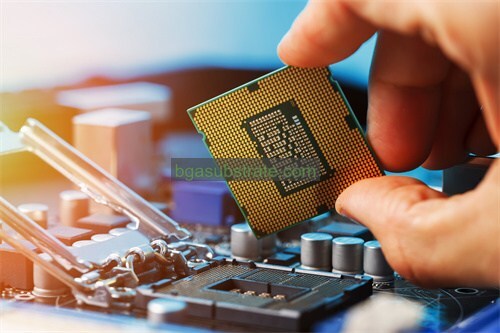

Was ist der Megtron 6 Prozess der Substratherstellung?

Der Herstellungsprozess von Megtron 6 Das Substrat umfasst in der Regel mehrere wichtige Schritte, um seine Hochleistungseigenschaften und Zuverlässigkeit zu gewährleisten:

- Materialvorbereitung: Megtron 6 Trägermaterialien, Dazu gehören spezielle Glasgewebe, die mit Epoxidharz imprägniert und mit keramischen Füllstoffen verstärkt sind, werden nach vorgegebenen Rezepturen hergestellt. Diese Materialien werden aufgrund ihrer niedrigen Dielektrizitätskonstante ausgewählt (εr) und niedriger Verlustfaktor (tanδ) Eigenschaften.

- Schichtung:Das vorbereitete Megtron 6 Die Materialien werden Schicht für Schicht gestapelt, zwischen denen Kupferfolie verschachtelt ist. Dieser Stapel wird dann unter kontrollierter Temperatur und Druck in einer Laminierpresse zusammengepresst. Dieser Prozess verbindet die Materialschichten und bildet eine feste Verbundstruktur.

- Bohrung:Nach dem Laminieren, Die Verbundplatte wird präzisen Bohrungen unterzogen, um Löcher für Durchkontaktierungen und Montagepads für Komponenten zu erzeugen. Fortschrittliche Bohrtechniken werden eingesetzt, um Genauigkeit und Konsistenz in der gesamten Platte zu gewährleisten.

- Verkupferung:Die Platte wird einem Kupferbeschichtungsprozess unterzogen. Dabei wird Kupfer an den Wänden der Bohrlöcher galvanisiert (Vias) und auf die Oberfläche des Schaltschranks, um die Schaltleiterbahnen zu bilden. Die Kupferbeschichtung verbessert die Leitfähigkeit und sorgt für eine ordnungsgemäße elektrische Konnektivität auf der gesamten Leiterplatte.

- Radierung:Schaltungsmuster werden definiert, indem überschüssiges Kupfer mit chemischen Ätzmitteln von der Oberfläche weggeätzt wird. Dieser Schritt stellt sicher, dass nur die gewünschten Kupferleiterbahnen und Pads übrig bleiben, Konform mit dem PCB-Design-Layout.

- Oberflächengüte:Oberflächenveredelungsverfahren werden angewendet, um die freiliegenden Kupferoberflächen vor Oxidation zu schützen und die Lötbarkeit während der Montage zu erleichtern. Gängige Oberflächenveredelungen für Megtron 6 Zu den Substraten gehören Tauchzinn, Immersion Silber, ENIG (Chemisches Nickel-Immersionsgold), und OSP (Organische Lötbarkeitskonservierungsmittel).

- Prüfung und Inspektion:Maßnahmen zur Qualitätskontrolle, wie z. B. elektrische Prüfungen, Dimensionsnachweis, und Sichtprüfung durchgeführt werden, um sicherzustellen, dass die gefertigte Megtron 6 Die Leiterplatte erfüllt die spezifizierten Leistungskriterien und Industriestandards.

- Endbearbeitung:Sobald die Leiterplatten die Inspektion bestanden haben, Sie durchlaufen abschließende Verarbeitungsschritte, wie z. B. das Routing, Vertonung, oder Verkleidung, um sie für den Einbau in elektronische Geräte vorzubereiten.

Während dieser Fertigungsschritte, Die sorgfältige Liebe zum Detail und die Einhaltung der Prozessparameter sind entscheidend für das Erreichen der Hochfrequenzleistung, Thermische Zuverlässigkeit, und mechanischen Festigkeitseigenschaften, die Megtron 6 Substrate sind bekannt für.

Die Anwendung von Keramik Megtron 6 Substrat

Megtron 6 Substrat, Trotz des Namens, der auf Keramik hindeutet, ist eigentlich ein fortschrittliches Material auf Epoxidbasis, das von Panasonic für Hochleistungs-Leiterplatten entwickelt wurde (PLATINE) anträge. Hier sind einige wichtige Anwendungen, bei denen Megtron 6 Substrat zeichnet sich aus:

- Digitale Hochgeschwindigkeitselektronik: Megtron 6 ist weit verbreitet in digitaler Hochgeschwindigkeitselektronik wie Servern, Netzwerkausrüstung, und High-Performance-Computing (HPC (Englisch)) Systeme. Seine niedrige Dielektrizitätskonstante (εr) und niedriger Verlustfaktor (tanδ) Hilfe bei der Aufrechterhaltung der Signalintegrität und der Reduzierung von Signalverlusten, Entscheidend für die Datenübertragung bei hohen Frequenzen.

- Telekommunikation: In Telekommunikationsgeräten, Megtron 6 Substrate werden aufgrund ihrer hervorragenden Hochfrequenzleistung eingesetzt. Sie unterstützen das Design von HF-/Mikrowellenschaltungen, Antennen, und Basisstationskomponenten, bei denen eine zuverlässige Signalübertragung und geringe elektromagnetische Störungen (EMI) sind unerlässlich.

- Fahrzeugelektronik: Aufgrund seiner robusten thermischen Stabilität und mechanischen Festigkeit, Megtron 6 wird in der Automobilelektronik eingesetzt. Es hält rauen Umgebungsbedingungen stand, Schwingungen, und Temperaturschwankungen, die häufig in Automobilsystemen auftreten, Damit ist es für Motorsteuergeräte geeignet, Infotainment-Systeme, und fortschrittliche Fahrerassistenzsysteme (ADAS).

- Luft- und Raumfahrt und Verteidigung: Megtron 6 Substrate werden für Luft- und Raumfahrt- und Verteidigungsanwendungen ausgewählt, bei denen Zuverlässigkeit und Haltbarkeit entscheidend sind. Sie werden in Radarsystemen eingesetzt, Avionik, Satellitenkommunikation, und andere unternehmenskritische elektronische Geräte, die unter extremen Bedingungen eine hohe Leistung erfordern.

- Industrieelektronik: Industrielle Anwendungen wie z.B. Steuerungssysteme, Leistungselektronik, und Instrumentierung profitieren von Megtron 6 substrate. Ihre thermische Zuverlässigkeit gewährleistet eine gleichbleibende Leistung in industriellen Umgebungen, Während ihre Hochfrequenzfähigkeiten präzise Steuerungs- und Überwachungssysteme unterstützen.

- Unterhaltungselektronik: Megtron 6 ist auch in der Unterhaltungselektronik zu finden, wo eine Hochgeschwindigkeits-Datenübertragung und kompakte Bauformen erforderlich sind. Zu den Anwendungen gehören High-End-Computergeräte, Spielkonsolen, und Multimedia-Geräte, bei denen sich die Leiterplattenleistung direkt auf die Benutzererfahrung und die Gerätefunktionalität auswirkt.

Insgesamt, Megtron 6 Kombination aus Hochfrequenzleistung des Substrats, Thermische Zuverlässigkeit, und seine mechanische Festigkeit machen es für eine Vielzahl anspruchsvoller Anwendungen in verschiedenen Branchen geeignet, Beitrag zur Weiterentwicklung elektronischer Technologien sowohl in kommerziellen als auch in spezialisierten Bereichen.

Häufig gestellte Fragen zur Unterkunft Megtron 6 Substrat

Was ist Megtron 6 Substrat?

Megtron 6 ist ein fortschrittliches Material auf Epoxidbasis, das von Panasonic für Leiterplatten entwickelt wurde (PLATINE) anträge. Es bietet eine niedrige Dielektrizitätskonstante (εr) und niedriger Verlustfaktor (tanδ), Damit ideal für Hochfrequenz- und Hochgeschwindigkeits-Elektronikdesigns.

Was sind die wichtigsten Vorteile der Verwendung von Megtron? 6 Substrat?

Megtron 6 Substrat bietet Vorteile wie eine hervorragende Hochfrequenzleistung, Robuste thermische Zuverlässigkeit, mechanische Festigkeit, Verträglichkeit mit bleifreien Prozessen, und reduzierte elektromagnetische Störungen (EMI).

Wo ist Megtron 6 Häufig verwendetes Substrat?

Es wird häufig in Anwendungen eingesetzt, die eine digitale Hochgeschwindigkeitselektronik erfordern, Telekommunikationsgeräte, Fahrzeugelektronik, Luft- und Raumfahrt und Verteidigungssysteme, Industrieelektronik, und Unterhaltungselektronik.

Was sind die typischen Anwendungen von Megtron? 6 Substrat?

Megtron 6 Substrat wird in Servern verwendet, Netzwerkausrüstung, HPC-Systeme, HF-/Mikrowellen-Schaltungen, Steuergeräte für die Automobilindustrie, ADAS-Systeme, Elektronik für die Luft- und Raumfahrt, Radarsysteme, Industrielle Steuerungssysteme, und High-End-Unterhaltungselektronik.

Wie funktioniert Megtron 6 Substrat im Vergleich zu anderen Leiterplattenmaterialien?

Im Vergleich zu Standard-Leiterplattenmaterialien, Megtron 6 Bietet eine überragende Hochfrequenzleistung, Bessere thermische Zuverlässigkeit, und mechanische Festigkeit, Damit eignet es sich für anspruchsvolle Anwendungen, bei denen diese Eigenschaften entscheidend sind.

Was sind die Designüberlegungen bei der Verwendung von Megtron? 6 Substrat?

Entwickler sollten die Impedanzkontrolle in Betracht ziehen, Routing für hochfrequente Signale, Thermomanagement, Praktiken des Materialumschlags, und Kompatibilität mit Fertigungsprozessen, um die Vorteile von Megtron voll auszuschöpfen 6 Substrat.

Ist Megtron 6 Substrat umweltfreundlich?

Megtron 6 ist so konzipiert, dass sie mit bleifreien Montageprozessen kompatibel ist, Anpassung an Umweltvorschriften und nachhaltige Fertigungspraktiken in der Elektronikindustrie.

Name Ihrer Website

Name Ihrer Website