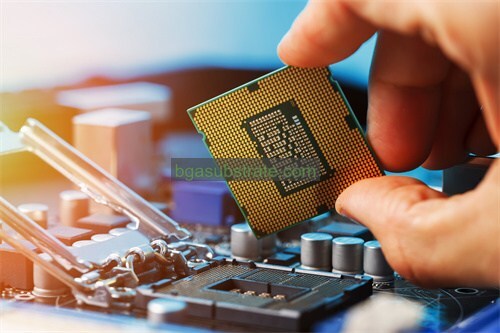

FCLGA-Substrat Hersteller

FCLGA-Substrathersteller,FCLGA (Flip-Chip-Land-Grid-Array) Substrate sind anspruchsvolle Packaging-Lösungen, die in Halbleiterbauelementen verwendet werden, bei denen der Chip mit der Vorderseite nach unten montiert und über Lötbumps verbunden ist. Das “Land-Grid-Anordnung” Die Konfiguration besteht aus einem Gitter aus flachen Metallpads auf dem Substrat, die mit den Lötbumps auf dem Chip verbunden sind. Dieses Design ermöglicht Verbindungen mit hoher Dichte, Hervorragende elektrische Leistung, und effektives Thermomanagement. FCLGA-Substrate sind ideal für Hochleistungsanwendungen, einschließlich Prozessoren, Grafikkarten, und Speichermodule. Sie unterstützen die Hochgeschwindigkeits-Datenübertragung und bieten eine verbesserte Zuverlässigkeit und Robustheit, was sie für fortschrittliche elektronische Systeme und anspruchsvolle Computerumgebungen unerlässlich macht.

Was ist FCLGA-Substrat?

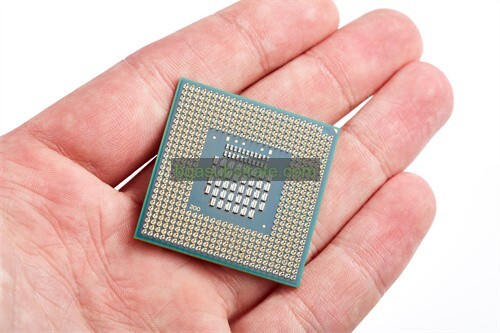

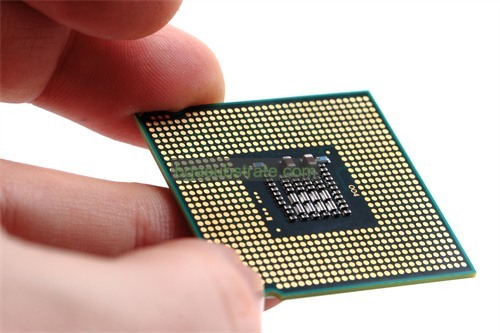

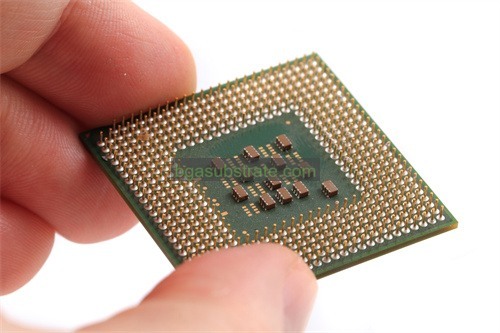

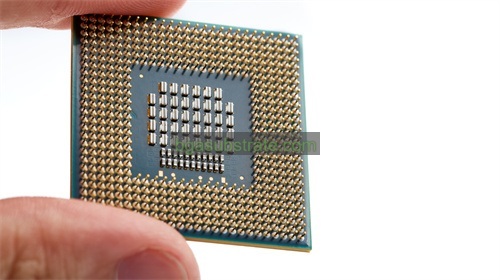

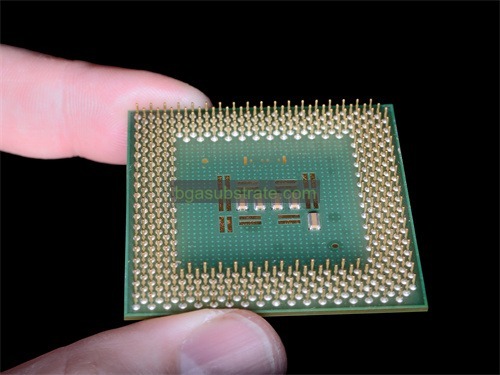

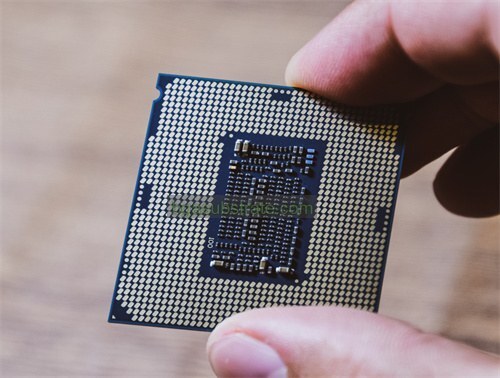

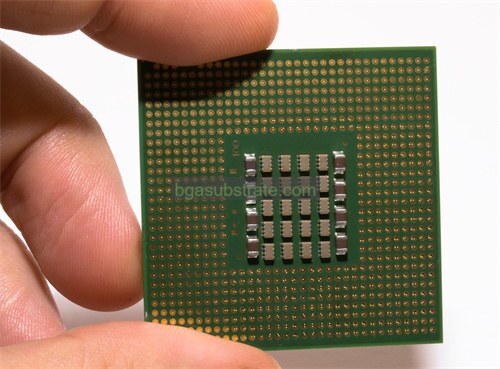

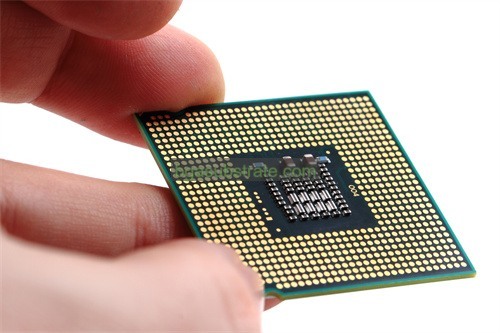

FCLGA (Flip-Chip-Land-Grid-Array) Substrate sind fortschrittliche Verbindungslösungen, die vor allem in hochleistungsfähigen integrierten Schaltkreisen eingesetzt werden. Sie stellen eine kritische Schnittstelle zwischen einem Halbleiterchip und der Leiterplatte dar (PLATINE). Das FCLGA-Gehäuse zeichnet sich durch die Verwendung einer Flip-Chip-Konfiguration aus, bei dem der Chip verkehrt herum montiert ist, mit der aktiven Oberfläche zum Substrat hin. Dies ermöglicht eine Verbindung mit hoher Dichte und eine bessere thermische Leistung.

Das FCLGA-Substrat verfügt über ein Land-Grid-Array (LGA) Entwurf, bei denen die Verbindungen zur Leiterplatte über eine Reihe von Stegen oder Pads und nicht über herkömmliche Pins hergestellt werden. Dieses Landgitter-Array bietet eine größere Oberfläche für elektrische Kontakte, Erhöhung der Zuverlässigkeit der Verbindungen und Reduzierung des Gesamtplatzbedarfs des Gehäuses.

Zu den wichtigsten Vorteilen von FCLGA-Substraten gehört die verbesserte Signalintegrität, reduzierte Induktivität und Kapazität, und verbesserte Wärmeableitung. Diese Eigenschaften machen FCLGA-Substrate ideal für Hochgeschwindigkeits- und Hochfrequenzanwendungen wie z. B. Prozessoren, Speichermodule, und fortschrittliche Kommunikationsgeräte. Zusätzlich, FCLGA-Substrate werden häufig in Anwendungen eingesetzt, die High-Performance-Computing und Unterhaltungselektronik erfordern, bei denen Wärmemanagement und Signalintegrität entscheidend sind.

Zusammenfassend, Das FCLGA-Substrat ist eine ausgeklügelte Packaging-Technologie, die die Vorteile der Flip-Chip-Montage und des Land-Grid-Array-Designs nutzt, um eine hohe Leistung zu unterstützen, Elektronische Geräte mit hoher Dichte, Gewährleistung einer effizienten elektrischen Konnektivität und eines effektiven Wärmemanagements.

FCLGA-Substrathersteller

Was ist das FCLGA-Substrat Richtlinien für die Gestaltung?

FCLGA (Flip-Chip-Land-Grid-Array) Substrat Designrichtlinien sind entscheidend für die Gewährleistung einer optimalen Leistung, Zuverlässigkeit, und Herstellbarkeit der Verpackung. Hier sind einige wichtige Überlegungen:

- Wärmemanagement: Eine effektive Wärmeableitung ist bei FCLGA-Substraten aufgrund der hohen Leistungsdichten unerlässlich. Designrichtlinien sollten thermische Durchkontaktierungen und Heatspreader enthalten, um sicherzustellen, dass die Wärme effizient vom Chip weggeleitet wird. Überlegungen zur Wärmeleitfähigkeit des Substrats und zur Platzierung von Wärmeleitpads sind entscheidend für ein effektives Wärmemanagement.

- Signalintegrität: Hochgeschwindigkeits- und Hochfrequenzanwendungen erfordern ein sorgfältiges Management der Signalintegrität. Dabei geht es um die Entwicklung einer kontrollierten Impedanz, Minimierung von Signalspuren’ Länge, und Vermeidung scharfer Ecken. Es ist auch wichtig, eine angemessene Erdung und Stromversorgungsebenen einzubauen, um Lärm und Interferenzen zu reduzieren.

- Pad und Via Design: Das Layout der Stege oder Pads muss genau mit dem Kontaktmuster des Chips übereinstimmen. Durchkontaktierungen sollten so ausgelegt sein, dass sie hohe Stromlasten aufnehmen und Induktivität und Kapazität minimieren. Die Padgröße und der Abstand sollten den Herstellerangaben entsprechen, um eine ordnungsgemäße Löt- und elektrische Leistung zu gewährleisten.

- Mechanische Überlegungen: Das Substrat muss der mechanischen Belastung standhalten, die mit dem Flip-Chip-Montageprozess verbunden ist. Dazu gehört die Konstruktion für die richtige mechanische Festigkeit und die Sicherstellung, dass das Substrat den Temperaturwechsel, die während des Betriebs auftreten, standhalten kann.

- Herstellbarkeit und Zuverlässigkeit: Bei der Konstruktion sollten die Herstellungsprozesse berücksichtigt werden, wie z. B. das Auftragen von Lötstopplacken und das Potenzial für Verzug. Prüfung der Zuverlässigkeit, wie z. B. thermische Zyklen und mechanische Belastungstests, sollte in die Designphase einbezogen werden, um sicherzustellen, dass das Substrat über die erwartete Lebensdauer zuverlässig funktioniert.

- Elektrische Leistung: Zur Verbesserung der elektrischen Leistung, Stellen Sie sicher, dass das Substrat die erforderlichen elektrischen Eigenschaften unterstützt, einschließlich niedrigem Widerstand und geringer Induktivität. Dies erfordert eine sorgfältige Abwägung der Materialauswahl und des Lagenaufbaus, um die Leistungsspezifikationen zu erfüllen.

Zusammenfassend, Die Richtlinien für das Design von FCLGA-Substraten legen den Schwerpunkt auf das Wärmemanagement, Signalintegrität, präzises Pad und via Design, Mechanische Robustheit, Herstellbarkeit, und elektrische Leistung. Die Befolgung dieser Richtlinien stellt sicher, dass FCLGA-Gehäuse den hohen Leistungsanforderungen moderner elektronischer Geräte gerecht werden.

Die Vorteile von FCLGA-Substrat

FCLGA (Flip-Chip-Land-Grid-Array) substrate bieten mehrere Vorteile, die sie sehr gut für fortschrittliche elektronische Anwendungen geeignet machen. Hier sind die wichtigsten Vorteile:

- Verbesserte thermische Leistung: FCLGA-Substrate sind mit effektiven Wärmeableitungsfunktionen ausgestattet, wie z.B. Thermal Vias und Heat Spreader. Dies hilft bei der Verwaltung der von Hochleistungschips erzeugten Wärme, Gewährleistung eines zuverlässigen Betriebs und Verringerung des Risikos thermisch bedingter Ausfälle.

- Verbindung mit hoher Dichte: Die Flip-Chip-Konfiguration ermöglicht eine höhere Dichte an Verbindungen im Vergleich zu herkömmlichen Pin-Grid-Array-Gehäusen. Dieses kompakte Design ermöglicht mehr Verbindungen auf kleinerem Raum, Dies ist entscheidend für leistungsstarke und platzbeschränkte Anwendungen.

- Verbesserte elektrische Leistung: Durch die Verwendung einer Flip-Chip-Baugruppe, FCLGA-Substrate minimieren den Abstand zwischen Chip und Substrat, Reduzierung der Signalweglängen. Dies führt zu einer geringeren Induktivität und Kapazität, Verbesserung der Signalintegrität und Ermöglichung eines schnelleren Betriebs.

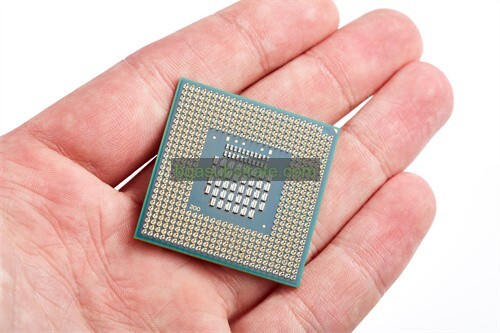

- Reduzierte Packungsgröße: Das Land-Grid-Array-Design ermöglicht ein kompakteres Gehäuse im Vergleich zu anderen Arten von Arrays mit hervorstehenden Pins. Diese Reduzierung der Größe trägt dazu bei, kompaktere und leichtere elektronische Geräte zu erreichen, was für Mobil- und Unterhaltungselektronik von Vorteil ist.

- Bessere mechanische Stabilität: FCLGA-Substrate bieten aufgrund ihrer robusten Bauweise eine verbesserte mechanische Stabilität. Der direkte Kontakt der aktiven Oberfläche des Chips mit dem Substrat verbessert die mechanische Verbindung, Bietet eine höhere Widerstandsfähigkeit gegen körperliche Beanspruchung und mechanische Stöße.

- Vereinfachter Montageprozess: Der Land-Grid-Array-Ansatz vereinfacht den Montageprozess, indem ein Raster aus Landflächen anstelle einzelner Pins verwendet wird. Dies kann zu einem zuverlässigeren Löten und einer kürzeren Montagezeit führen, Beitrag zu Gesamtkosteneinsparungen.

- Erhöhte Zuverlässigkeit: Die Kombination aus Flip-Chip-Montage und Land-Grid-Array-Design trägt zu einer höheren Zuverlässigkeit des Gehäuses bei. Die Reduzierung der mechanischen Belastung und die verbesserte thermische und elektrische Leistung stellen sicher, dass FCLGA-Substrate anspruchsvollen Betriebsbedingungen standhalten können.

Zusammenfassend, FCLGA-Substrate bieten erhebliche Vorteile in Bezug auf das Wärmemanagement, Verbindungsdichte, Elektrische Leistung, Packungsgröße, Mechanische Stabilität, Effizienz der Montage, und Zuverlässigkeit. Diese Vorteile machen sie zu einer ausgezeichneten Wahl für leistungsstarke elektronische Anwendungen, die effiziente und kompakte Verpackungslösungen erfordern.

Was ist das FCLGA-Substrat Herstellungsprozess?

Die FCLGA (Flip-Chip-Land-Grid-Array) Der Prozess der Substratherstellung umfasst mehrere wichtige Schritte, um eine, Zuverlässiges Substrat für fortschrittliche elektronische Verpackungen. Hier ist ein Überblick über den typischen Herstellungsprozess:

- Vorbereitung des Substratmaterials: Die Herstellung beginnt mit der Auswahl und Vorbereitung des Trägermaterials, typischerweise ein Laminat, das aus Materialien wie Epoxidharz hergestellt wird, Glasfaser, oder Polyimid. Die Wahl des Materials beeinflusst die thermischen und elektrischen Eigenschaften des Substrats.

- Kupferkaschiertes Laminat: Das Trägermaterial ist oft ein- oder beidseitig mit Kupferfolie kaschiert. Diese Kupferschicht dient als Basis für das Schaltungsrouting und die Padbildung. Die Kupferfolie wird durch Hitze und Druck mit dem Laminat verbunden.

- 3. Fotolithografie: Auf die Kupferoberfläche wird eine Fotolackschicht aufgebracht. Die Photolithografie wird verwendet, um die Kupferschicht zu strukturieren, indem sie durch eine Maske, die das gewünschte Schaltungslayout definiert, UV-Licht ausgesetzt wird. Der belichtete Fotolack wird entwickelt, Entfernen des Fotolacks aus Bereichen, die weggeätzt werden müssen.

- Radierung:Das freiliegende Kupfer wird mit einem chemischen Ätzverfahren weggeätzt, Lassen Sie die Schaltungsmuster und Land-Grid-Array-Pads hinter sich. Dieser Prozess erzeugt die notwendigen elektrischen Verbindungen und Muster auf dem Substrat.

- Über die Formation: Vias, Dabei handelt es sich um vertikale Leiterbahnen, die verschiedene Schichten des Substrats verbinden, werden in das Substrat gebohrt oder gelasert. Diese Durchkontaktierungen werden dann mit Kupfer beschichtet, um die elektrische Verbindung zwischen den Schichten zu gewährleisten.

- Anwendung der Lötstoppmaske: Eine Lötstoppmaskenschicht wird aufgetragen, um die Schaltungsmuster zu schützen und die Bereiche zu definieren, in denen das Lot aufgetragen wird. Die Lötstoppmaske ist in der Regel grün und hilft, Lötbrückenbildung und versehentliche Kurzschlüsse zu verhindern.

- Pad-Beschichtung: Die freiliegenden Pads auf dem Substrat sind mit einer dünnen Metallschicht überzogen, wie Gold oder Nickel, zur Verbesserung der Lötbarkeit und Verbesserung der Zuverlässigkeit elektrischer Verbindungen.

- Chipplatzierung und Löten: Der Flip-Chip-Die wird mit der aktiven Oberfläche nach unten auf dem Substrat positioniert. Lötbumps oder -kugeln auf dem Chip richten sich an den Land-Grid-Array-Pads des Substrats aus. Beim Reflow-Löten wird das Lot aufgeschmolzen und dauerhafte elektrische Verbindungen zwischen dem Chip und dem Substrat hergestellt.

- Verkapselung und Prüfung: Nach dem Löten, Die Baugruppe kann mit einem Underfill-Material ummantelt werden, um die Lötstellen zu schützen und die mechanische Stabilität zu erhöhen. Endlich, Das Substrat wird strengen Tests unterzogen, um sicherzustellen, dass es die Leistungs- und Zuverlässigkeitsstandards erfüllt.

- Endkontrolle und Verpackung: Das fertige FCLGA-Substrat wird auf Defekte untersucht, und ggf. notwendige Anpassungen vorgenommen werden. Anschließend wird es für den Versand an Kunden oder für die weitere Integration in elektronische Geräte verpackt.

Zusammenfassend, Der FCLGA-Substratherstellungsprozess umfasst die Vorbereitung des Substratmaterials, Kupfer-Kaschierung, fotolithografie, Radierung, Über die Formation, Anwendung der Lötstoppmaske, Pad-Beschichtung, Chipplatzierung und Löten, Verkapselung, Testen, und Endkontrolle. Jeder Schritt ist entscheidend, um sicherzustellen, dass das Substrat die Leistungs- und Zuverlässigkeitsanforderungen von High-End-Elektronikanwendungen erfüllt.

Die Anwendung von Keramik FCLGA-Substrat

Keramik FCLGA (Flip-Chip-Land-Grid-Array) Substrate werden aufgrund ihrer überlegenen Eigenschaften im Vergleich zu herkömmlichen organischen Substraten in einer Vielzahl fortschrittlicher elektronischer Anwendungen eingesetzt. Hier sind die wichtigsten Anwendungen:

- Leistungsstarke Prozessoren: Keramische FCLGA-Substrate sind in Hochleistungsprozessoren weit verbreitet, einschließlich CPUs und GPUs. Ihre hervorragende Wärmeleitfähigkeit trägt dazu bei, die Wärmeableitung effektiv zu steuern, Dies ist entscheidend für die Aufrechterhaltung der Leistung und Zuverlässigkeit in High-Power-Computing-Anwendungen.

- Speichermodule: In Speichermodulen, wie z. B. High-Speed-DRAM und SRAM, Keramische FCLGA-Substrate bieten die notwendigen elektrischen und thermischen Eigenschaften, um schnelle Datenübertragungsraten und einen zuverlässigen Betrieb zu unterstützen. Ihre Verbindungsfähigkeiten mit hoher Dichte tragen auch zu einer verbesserten Leistung und einem kompakten Design bei.

- HF- und Mikrowellenanwendungen: Für Radiofrequenz (RF) und Mikrowellenanwendungen, Keramische FCLGA-Substrate werden aufgrund ihres geringen dielektrischen Verlusts und ihrer stabilen elektrischen Leistung bei hohen Frequenzen bevorzugt. Sie werden in Komponenten wie HF-Verstärkern eingesetzt, oszillatoren, und Filter, bei denen die Aufrechterhaltung der Signalintegrität von entscheidender Bedeutung ist.

- Telekommunikationsgeräte: In Telekommunikationsgeräten, wie Basisstationen und Netzwerkinfrastruktur, Keramische FCLGA-Substrate werden aufgrund ihrer Zuverlässigkeit und Wärmemanagementfähigkeiten verwendet. Sie unterstützen hochfrequente Signale und gewährleisten eine gleichbleibende Leistung in anspruchsvollen Umgebungen.

- Fahrzeugelektronik: In der Automobilindustrie werden keramische FCLGA-Substrate in kritischen elektronischen Systemen wie Motorsteuergeräten eingesetzt (Steuergeräten) und fortschrittliche Fahrerassistenzsysteme (ADAS). Durch ihre Langlebigkeit und Beständigkeit gegen extreme Temperaturen sind sie für raue Automobilbedingungen geeignet.

- Medizinprodukte: In Medizinprodukten, insbesondere solche, die eine hohe Präzision und Zuverlässigkeit erfordern, keramische FCLGA-Substrate werden aufgrund ihrer Stabilität und Biokompatibilität verwendet. Sie werden in bildgebenden Systemen eingesetzt, Diagnosegeräte, und andere medizinische Hochleistungselektronik.

- Luft- und Raumfahrt und Verteidigung: Die Luft- und Raumfahrt sowie die Verteidigung profitieren von der Zuverlässigkeit und Leistung keramischer FCLGA-Substrate in Anwendungen wie Radarsystemen, Satellitenkommunikation, und andere unternehmenskritische Elektronik. Ihre Fähigkeit, hohen Temperaturen und mechanischen Belastungen standzuhalten, macht sie ideal für diese anspruchsvollen Anwendungen.

- Leistungselektronik: Keramische FCLGA-Substrate werden in der Leistungselektronik für Anwendungen wie Stromrichter und Wechselrichter eingesetzt. Ihre hohe Wärmeleitfähigkeit und ihre elektrischen Isolationseigenschaften sorgen für ein effizientes Energiemanagement und einen zuverlässigen Betrieb in Hochleistungsumgebungen.

Zusammenfassend, Keramische FCLGA-Substrate werden in Hochleistungsprozessoren eingesetzt, Speichermodule, HF- und Mikrowellen-Komponenten, Telekommunikationsgeräte, Fahrzeugelektronik, medizinprodukte, Luft- und Raumfahrt und Verteidigungssysteme, und Leistungselektronik. Ihr überlegenes Wärmemanagement, Elektrische Leistung, und mechanische Stabilität machen sie für anspruchsvolle und hochzuverlässige Anwendungen geeignet.

Häufig gestellte Fragen zur FCLGA-Substrat

Was sind die Hauptvorteile von FCLGA-Substraten??

FCLGA-Substrate bieten ein verbessertes Wärmemanagement, Verbindungen mit hoher Dichte, Verbesserte elektrische Leistung, Reduzierte Packungsgröße, und bessere mechanische Stabilität im Vergleich zu herkömmlichen Verpackungsmethoden.

Welche Materialien werden üblicherweise für FCLGA-Substrate verwendet??

Zu den gängigen Materialien gehören hochwertige Laminate, wie Epoxidharz und Glasfaserverbundwerkstoffe, und keramische Werkstoffe für eine verbesserte thermische und elektrische Leistung.

Welche Vorteile bietet die Flip-Chip-Konfiguration für FCLGA-Substrate??

Die Flip-Chip-Konfiguration ermöglicht kürzere Signalwege, Reduzierung von Induktivität und Kapazität, Dies verbessert die Signalintegrität und unterstützt Vorgänge mit höherer Geschwindigkeit.

In welchen Arten von Anwendungen werden FCLGA-Substrate verwendet??

FCLGA-Substrate werden in Hochleistungsprozessoren eingesetzt, Speichermodule, HF- und Mikrowellen-Komponenten, Telekommunikationsgeräte, Fahrzeugelektronik, medizinprodukte, Luft- und Raumfahrt und Verteidigungssysteme, und Leistungselektronik.

Was sind die wichtigsten Designüberlegungen für FCLGA-Substrate??

Zu den wichtigsten Überlegungen gehören das Wärmemanagement, Signalintegrität, Pad und Via Design, Mechanische Stabilität, Herstellbarkeit, und elektrische Leistung.

Wie wird ein FCLGA-Substrat hergestellt??

Der Herstellungsprozess umfasst die Vorbereitung des Substratmaterials, Kupfer-Kaschierung, fotolithografie, Radierung, Über die Formation, Anwendung der Lötstoppmaske, Pad-Beschichtung, Chipplatzierung und Löten, Verkapselung, und abschließende Tests.

Name Ihrer Website

Name Ihrer Website